一、目的

- MIL-STD-1916抽樣表係由美國軍方於1996年正式公佈發行,此抽樣表目的是用來取代實施已久的MIL-STD-105E表(計數值)、MIL-STD-414表(計量值)及MIL-STD-1235表(連續)等抽樣標準。

- MIL-STD-1916抽樣表含有計數值、計量值、連續抽樣等(均為單次),最重要的是,皆是”零收一退”c=0之允收水準,而且不再使用AQL允收水準。不使用AQL,代表不用事後檢驗來維持OQC出貨品質,促使供應者以預防為主體,建立統計製程管制(SPC)與有效性的管制圖管制。

- MIL-STD-1916抽樣表不適用於破壞性試驗與不能執行”100%全檢”的產品,並且對產品品質特性區分為嚴重品質特性、主要品質特性、次要品質特性,這些品質特性區分標準為:

- 嚴重品質特性:是指對使用者不安全、

- 主要品質特性:是指對產品功能失效、

- 次要品質特性:是指有不符合要求,但仍可使用

〔參考資料〕

- 張有成,2005,抽樣檢驗,中華民國品質學會,台北。

- 陳漢棟,2009,品質檢驗作業,科建管理顧問股份有限公司,桃園。

- MIL-STD-1916表取代原來的MIL-STD-105E(計數值)表和MIL-STD-414表(計量值)與MIL-STD-1235(連續性)計劃區分如下:

| 項目 | MIL-STD-1916 | MIL-STD-105E(計數值) MIL-STD-414(計量值) MIL-STD-1235(連續性) |

| 目的 | 以改善製程為目的,並建立持續改善制度 | 採最終檢驗並剔除不良品 |

| 允收水準 | 以零缺點為要求,採取零收一退 | 以AQL為驗收水準 |

| 適用性 | 適用於計量值、計數值與連續性抽樣計劃等,均可以使用 | MIL-STD-105E(計數值) MIL-STD-414表(計量值) MIL-STD-1235(連續性) |

| 抽樣品質 | 強調製程管制之品質系統 | 以抽樣計劃,發現不良品退貨 |

| 注重與強調之處 | 要求供應商採SPC預防措施,強調預防重於事後的檢討 | 注重抽樣結果 |

張有成,2005,抽樣檢驗,中華民國品質學會,台北。林松茂整理

二、使用1916表抽樣計劃規定

- 決定抽樣計劃種類並訂出查證水準:使用MIL-STD-1916抽樣表在抽樣前須決定產品與調查現況,定義品質特性是計數值、計量值、連續抽樣計劃等,以及批量N、查證水準(VL)等。

- 查證水準(VL)係按照抽檢之品質特性對使用者的重要程度,分成Ⅰ~Ⅶ級;第Ⅰ級最寬鬆,第Ⅶ級最嚴謹。

- 查證水準(VL)代表生產者對該產品品質特性認為應努力做好的程度,例如:不合格對使用者會造成嚴重傷害考慮時,則這傷害之品質特性為嚴重品質特性,應設定為最高之Ⅶ級,且規定Ⅶ級之項目應實施自動化的篩選(全檢)如:PCB印刷電路板採AOI自動光學檢測100%全檢。假若品質特性為次要品質特性,例如:PCB印刷電路板外觀綠漆顏色淺(變淡),這並不會影響產品尺寸與使用的便利性時,則VL可設定為Ⅰ級。

- 為了鼓勵供應商建立良好的品質系統以及有效的製程管制,可以由供應商提出證據,證明在產品生產期間之「一定品質水準」,此指對嚴重品質特性的Cpk=2.00(±6σ水準);主要品質特性之Cpk=1.33(±4σ水準);次要品質特性之Cpk=1.00(±3σ水準)。

[註1] 1916表不同於MIL-STD-105E表(通常設定Ⅱ)、MIL-STD-414表(通常設定Ⅳ)之水準。

[註2] 1916表並未特別指出查證水準(VL)如何指定。

〔參考資料〕張有成,2005,抽樣檢驗,中華民國品質學會,台北。

三、MIL-STD-1916表各種標準轉換程序

■ 計數型

- 抽檢通常是由正常檢驗開始,依照轉換程序可以加嚴or減量檢驗。 加嚴檢驗之抽樣數或要求值在正常數值的左邊(即VL加大一級),減量 檢驗之抽樣數或要求值在正常數值的右邊(即VL減少一級)。

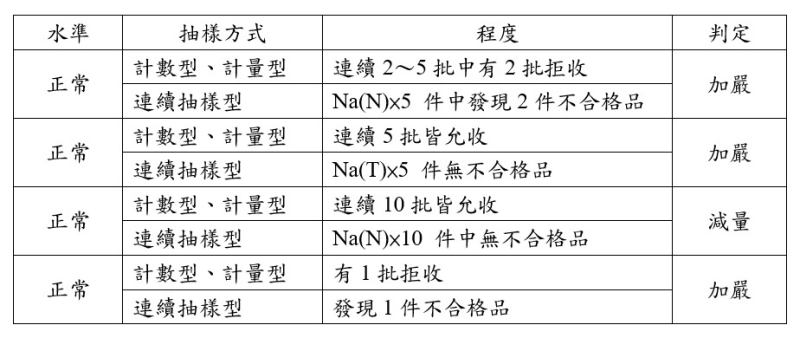

- 轉換的操作程序:

[註1] Na(N)指相同認證水準VL、樣本代字CL之計數型、正常檢驗的樣本數。

[註2] Na(T)指相同認證水準VL、樣本代字CL之計數型、加嚴檢驗的樣本數。

〔參考資料〕陳漢棟,2009,品質檢驗作業,科建管理顧問股份有限公司,桃園。

- MIL-STD-1916-計數值查表法範例:

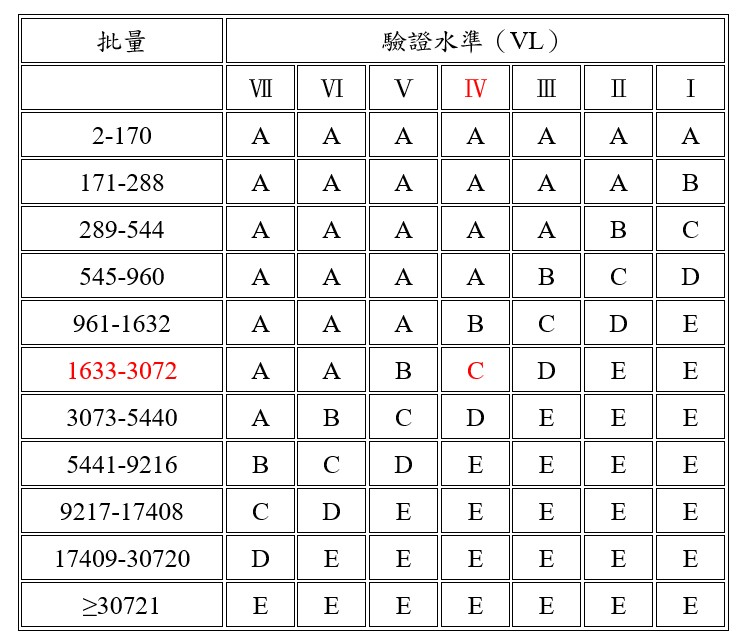

【例題】 N=3,000 、 VL=Ⅳ級 、 正常檢驗 、 計數型。

步驟:

- 查【表1-1】樣本代字表中,N=3,000、VL=Ⅳ級、得代字C。

- 查【表1-2】計數表,代字C、CL=Ⅳ級,得Na(N)=128。(若改為加嚴檢驗則Na(T)=320、減量檢驗n=48)。

- 判定:由N=3,000中隨機抽取n=128樣本,假若樣本無不合格品(c=0),則本批允收,假若有一個或一個以上的不合格品,則判拒收。

【表1-1】樣本代字(CL)對照表

【表1-2】

■ 計量型 (區分為單邊規格、雙邊規格)

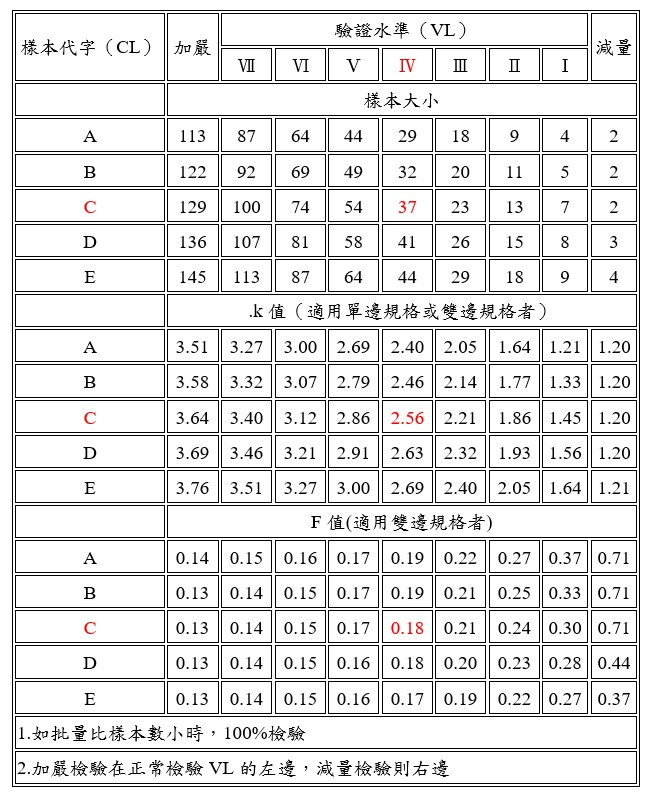

【例題】 N=3,000 、 VL=Ⅳ級 、 正常檢驗 、 計量型

步驟:

- N=3,000 、VL=Ⅳ 級、代字 C 。

- 查【表 1-3】計量表,得樣本大小nv(N)=37 、 允收數k值=2.56 、 允收數F值=0.18

【表 1-3】計量值抽樣計畫

- 判定方法

- 先由n=3,000中隨機抽取n=37樣本,依照品管規格檢驗,假如發現不合格品時,則全批判定拒收,如果n=37樣本都合格,再進行以下(2)的階段驗算。

- 不管是單邊規格或雙邊規格都要先行查驗K值符合性。計算n之平均值 、樣本標準差s 假若 |x-bar –USL︱ / s或|x-bar –LSL︱ / s ≧ K時,單邊規格時可以判定允收 。 反之;若|x-bar –USL︱ / s 或|x-bar –LSL︱ / s< K時,單邊規格時可以判定拒收。

- 當雙邊規格符合K值要求後,接續著進行雙邊規格F值的查驗,假如 s / (USL-LSL) ≦F 時判定允收,如果;s / (USL-LSL) >F 時則判定拒收。

■ 連續抽樣型

【例題】 N=3,000 、 VL=Ⅳ級 、 正常檢驗 、 連續型。

步驟:

- N=3,000 、 VL=Ⅳ級 、代字 C。

- 查【表 1-4】連續抽樣表,得到全檢篩選數: i=572 、抽檢頻率: f= 1/ 24。

- 判定方法:

- 由第一個生產的產品時開始檢驗,全檢至第572件的時候 (因i=572),則需要如下(2)說明。

- 全檢n=572皆合格,由第573件產品時起按照f=1/24 抽檢,如抽檢產品皆合格時,維持f=1/24抽檢至N=3,000個產品完成。

- 全檢或抽檢時發現不合格品,則下一件產品重新進行計算全檢 i=572件。例如第698件發現不合格品時,則自第699件全檢至699+572=1,271件。

- 前述抽檢階段(f=1/24),執行時可以彈性縮短間隔(間隔小於24,例如22、20、18---),需要注意的是不可放寬間隔,因彈性變動抽樣間隔,可以落實抽樣的隨機性。

- 品檢期間發現的不合格品,皆應該剔除在N=3,000的交貨內。

【表1-4】連續性抽樣計畫

〔參考資料〕

- 陳漢棟,2009,品質檢驗作業,科建管理顧問股份有限公司,桃園。

- 楊義明.鄭鴻榮.盤天培,2005,MIL-STD-105E、414與1916抽樣計劃之運用,品質月刊,94(10),73-74。

- 特殊抽樣MIL-STD-1916 對氣體和液體的抽樣

石化廠生產氣體和液體,原物料以一槽車為一次計算取樣,然而固體物則是每採購一次隨機取樣一次,以MIL-STD-1916抽樣檢驗,查表步驟如:

- 以抽樣技術之集合體抽樣法,大部分屬於計量性測定,其集合體可分為:

- 流體如氣體及液體。

- 泥漿狀如紙漿或有機化合物之反應中間物質等。

- 連續體如電線、紙、鋼絲、紗等。

- 塊狀混合物。

- 流體物之抽樣。

- 本石化廠生產氣體和液體,抽樣選擇計量值抽樣計劃,由於原物料是以一槽車一次計,樣本代字可選擇用A代字,查證水準(VL)Ι級,因抽取不均勻氣體或液體時,此時不需要考慮到高深的抽樣理論,只要是設法均勻混合流體(但要注意其均勻性),就可以得到可靠又經濟的抽樣結果,僅僅抽少數樣本就可以做到有效的判定。

- 假若為固體態如塊粉混合物或是連續體屬於集合體,屬於計數值抽樣計劃,採用MIL-STD-1916抽樣檢驗,樣本代字可選擇用A代字,查證水準(VL)Ι級,採取零收一退。

- 抽樣檢驗查表可參考前述【表1-1】~【表1-3】。

〔參考資料〕張有成,2005,抽樣檢驗,中華民國品質學會,台北。

四、MIL-STD-1916表之實務應用

在IQC過程遇到不良品(批),品管要存在審慎懷疑的態度,對本次批量的入料檢驗採取嚴格的態度,是要拒收退貨,或請供應商來廠會判,待供應商全檢後,再重新進料檢驗一次。採行105E 表以AQL的方式,允收批不代表沒有不良品的發生與保證,允收批進入生產線也會有不良品發生的機會,發生β錯誤-消費者冒險率的機會是很高的。

- 1916抽樣計劃實務應用

- 公司進料檢驗採取1916表計畫方式,以”零收一退”c=0之允收水準來建立公司的品質要求,當然在IPQC、FQC、OQC等過程,也要以這抽樣技術來管制生產過程的出貨品質。無可厚非,坦白的說實施”零收一退”c=0之允收水準,對成本與交期的影響,會有某種程度的衝擊,品管在面對內部的反彈聲浪時,一定要擇善固執地堅守品管的立場,如遇內部的雜音時,一定要積極的溝通協調,找出問題解決出口的可行方案。

- 有時會遇到一個矛盾的現象,採購對外合約-供應商材料規格書,明定進料檢驗水準是採105E 表,AQL的方式,但是;品管對內的品管檢驗標準,卻是採取1916表計畫方式,以”零收一退”c=0之允收水準,常常會聽到或看到採購與業務、生管、技術工程、製造、品管等單位,大家為了生產線發現到的不良品,延誤出貨與訂單數量的問題,在那裡爭得臉紅脖子粗,煙硝味濃厚。

- 採取”零收一退”c=0之允收水準一定會是個好方式,當然也會遇到供應商不願配合,選擇不合作交易,採購單位面對這一品質政策,有時也會騎虎難下,進退兩難,在台灣生存的中小企業或工廠,供應商與公司的合作配合,為了”零收一退”c=0之允收水準,當然會斤斤計較,這是牽涉到成本的問題,但採購內有政策壓力:”零收一退”決不加成本;外有供應商不買帳,要”零收一退”就要加錢,否則不願配合,知名大企業大公司沒有這問題,因為是買方強勢,但是中小企業就麻煩了,有時是賣方市場,怎麼要求供應商,這可真是一個頭痛的大問題。

- 面對公司品質政策與品質目標,有人採取上有政策,下有對策的方式,與供應商談條件,但只針對某幾項特定產品的要求,對於採購人員這樣的作法,可以理解是迫於成本與交期的壓力,也有是怕得罪供應商,擔憂到最後沒有供應商可配合,對於品質、成本會作一取捨與調整。短期來看,只能做到打火的方式,品質是浮動與不穩定的;長期的眼光來看,對於長久配合的供應商,”零收一退”c=0之允收水準,要不斷的與其溝通,尤其是要直接找董事長或總經理溝通,一次就找對的人談,可以避免一些節外生枝的狀況。新開發供應商在一開始時就擇優與詢問其配合之意願,一開始就要求採取1916表抽樣計畫方式,以”零收一退”c=0之允收水準,在採購合約中明示交易配合。

- 供應商對於”零收一退”c=0之允收水準一定會反彈,這時有效的解決辦法,採購與供應商品質保證(SQA),共同邀請供應商到公司來開會溝通,由公司董事長或總經理,直接與供應商座談,一來借助老闆的力量,登高一呼表明公司現在的品質政策與品質目標;二來也可以觀察供應商的意願,如不願配合的供應商,可以及時的擇優汰劣,當然這要有配套措施,不能要馬兒好卻不給馬兒草吃,可以規劃一些優惠的方式如:

- 長期都無不良品發生且表現優良者可以給予免檢優惠鼓勵。

- 縮短貨款付款的時間。

- 公司可以提供必要技術支援,由SQA進行供應商輔導,強化供應商品質能力。

- 品質的一致性,實施MIL-STD-1916抽樣表含有計數值、計量值、連續抽樣等均為單次檢驗水準,最重要的是,皆是”零收一退”c=0之允收水準,而且不再使用AQL允收水準,公司不管是對內或對外,都要採取這一抽樣檢驗技術,強調品質抽樣的一致性。

- 比較務實作法的公司,是將產品簡單定義為一般品(標準品)與車規(車用)產品,一般品(標準品)無關高品質要求,則採取105E表、AQL的方式。對於車規(車用)產品,因屬重要保安部品,採取高品質水準要求,需要嚴謹的抽樣檢驗技術要求,當然選擇MIL-STD-1916表,採取”零收一退”c=0之允收水準,這是必要的措施。

- 生產產品的品質取決於製造流程的管制,在這前提之下,抽樣檢驗並不是主要的管制項目,假若SPC統計製程與管制圖徹底實施時,此時抽樣計劃反而成為不必要的成本支出,在生產過程中就以及時監控的管制圖,以預防的措施來達到零不良的出貨品質。

- 1916抽樣計劃在採購合約上的要求如下:

- 產品的品質不是靠檢驗出來的,是藉由完美的製程管制下製造出來的。

- 在”零收一退”c=0之允收水準下,供應商並須將此計劃也納入公司品質政策中,建立完整製程管制體系。

- 供應商必須建立以預防為主的品質管理系統,彰顯其具有持續不斷改善的企圖心。

- 供應商需要建立品質管理系統,這可以根據ISO 9001:2008標準進行規劃。

- 品質是製造出來的,製造的品質必須滿足客戶的一般要求,或者說是要達到零不良品的要求。

- 利用SPC統計製程管制來降低整體的製造變異,同時也應該逐次提昇Cpk以期達成改善品質的目標。

- 供應商應該定期檢討及記錄,且藉由精密度(Cp)的提高來提升製程能力指數(Cpk)。

- 產出要有一致性,這是製程能力改善的主要目的。

- 利用預防的精神針對流程中的不符合項目進行差異性分析與改善。

- 供應商需要利用PDCA持續不斷的改善動力,這不僅僅止於SPC統計製程管制,其它活動如QCC、FMEA、6σ等工具也可被應用在製程改善上。

〔參考資料〕

- 張有成,2005,抽樣檢驗,中華民國品質學會,台北。

- 楊義明.盤天培.鄭鴻榮,2005,MIL-STD-1916與105E轉換,品質月刊,94(10),59-60。

五、結論

多數的公司、企業與人員,皆認為零收一退的抽樣檢驗方式必然會成為發展趨勢,管理階層及採購單位,都會紛紛要求品管人員,採用1916表簡化抽樣檢驗作業以爭取時效,全數檢驗成為企業主的喜愛,在強調零不良的要求之下,”零收一退”c=0之允收水準正符合這期待,尤其以電子製造高科技業者為甚。

抽樣檢驗是一項品質成本,可以說是一項浪費,但要規劃合宜的抽樣計劃,它有一定的嚴謹度。大多數的供應商尚無法完全脫離AQL允收水準作業,台灣中小企業採用105E表、AQL允收水準實施多年,一般皆採用Ⅱ級、正常單次檢驗,且不管批量大小,皆適用這一AQL允收水準,實施多年以來,建議應當以批量大小去訂定抽樣查證水準(VL),讓抽樣成本減少,惟有將抽樣成本降到最低,才會符合品質成本低降的要求。

實施MIL-STD-1916表之零收一退 (c=0) 是一個終極目標,惟有在公司的品質水準達到不良率=0 (p=0%)時,才能有效實行,對外供應商的品質提升也到達(p=0%)時,才能對零收一退的要求落實,每批到貨皆符合零不良品與100%交貨率的目標,不用多派人力執行抽樣檢驗,最終到達免檢驗制度,才能真正落實MIL-STD-1916表之零收一退 (c=0)的精神。

【參考書籍】

- 張有成,2005,抽樣檢驗,中華民國品質學會,台北。

- 張有成,2005,MIL-STD-1916與MIL-STD-105E應用之比較,品質月刊,94(05),86-88。

- 楊義明.鄭鴻榮.盤天培,2005,MIL-STD-105E、414與1916抽樣計劃之運用,品質月刊,94(10),73-74。

- 楊義明.盤天培.鄭鴻榮,2005,MIL-STD-1916與105E轉換,品質月刊,94(10),59-60。

- 陳漢棟,2009,品質檢驗作業,科建管理顧問股份有限公司,桃園。

附錄、MIL-STD-1916 與MIL-STD-105E ( CNS-2779 Z4006 標準) 應用之比較表:

| MIL-STD-1916 | MIL-STD-105E |

| 美國國防部於1996年4月1日正式發行的標準,此1916表主要作為公司向供應商採購與驗收產品的抽樣檢驗方法,並作為對供應者在簽訂合約時要求的準則。此1916表提供了一套完整的抽樣計劃與程序,內容包含對於計數值、計量值以及連續型抽樣作業均可適用,抽樣計劃係選別型兼調整型兩種。公司組織對供應商要求其應建立有效的統計品質管制系統,並且實施有效果的統計製程管制(SPC),促使供應者以預防為主體,建立品質系統與"有效的"製程管制。 | 美國國防部於1989年5月10日公佈發行之軍用MIL-STD-105E表標準,用來取代實施有26年之久的105D抽樣表。105E是屬於計數值抽樣程序與抽樣表,105E表除了將文字部分改編外,統計的手法與表格的製作方式皆與105D表相同。105E表係調整型抽樣檢驗計劃,但可作為選別型抽樣檢驗計劃用,我國中央標準局將其轉換為CNS-2779 Z4006國家標準推廣運用。 |

| 【適用範圍】

最終產品 |

【適用範圍】

最終產品 |

|

【限制條件】 |

【限制條件】 |

| 【檢驗水準(查證水準)】 1916表中列有七個查證水準(VL):Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ、Ⅵ及Ⅶ等七個水準,由右往左依序排列,在此表中Ⅶ的左欄列有加嚴(T);在右欄位有減量(R),在決定某查證水準後,左欄為加嚴、右欄為減量。 |

【檢驗水準(查證水準)】 105E表中列有S-1、S-2、S-3、S-4等四個特殊水準,Ⅰ、Ⅱ、Ⅲ為一般水準,由左向右排列,S-1等四個特殊水準適用於破壞性檢驗或需要小樣本大小時使用。一般水準以Ⅰ、Ⅱ、Ⅲ等三級,通常採用Ⅱ級水準。 |

| 【樣本代字】 1916表僅有A、B、C、D、E五個英文字母,依批量大小(N)與查證水準(VL)查得樣本代字。 |

【樣本代字】 105E表共有A、B、C、D、E、F、G、H、J、K、L、M、N、P、Q、R等十六個英文大寫字母(除I與O易與數字混淆剔除)。依批量大小(N)與查證水準(VL)查得樣本代字。 |

| 【抽樣計劃】 1916表僅有單次、0收1退、不允許允收不合格品,從表中可依查證水準(VL)與樣本代字查得樣本大小(na)。 |

【抽樣計劃】 105E表分單次、雙次、多次,從表中可依樣本代字與AQL查得單次抽樣計劃之樣本大小(n)、允收數(Ac)以及拒收數(Re)。 |

| 【AQL之選用】 1916表絕對排除使用 AQL。 |

【AQL之選用】 AQL≦10%時為百分不良率或百件缺點數。AQL≧10%時僅適用於百件缺點數。對一群缺點可以採集體的考慮,或者以個別缺點來選用不同的AQL。 |

| 【缺點分級】 不符合(Nonconformance):指任何品質特性偏離規定的要求者。 |

【缺點分級】 缺點( Defect):指產品單位有任何的不符合要求者。 |

|

【品質特性分類】

|

【品質特性分類】

|

|

【不合格品】

|

【不良品】

|

| 【抽樣方法】 採取隨機抽樣或分層隨機抽樣。 |

【抽樣方法】 代表性(分層)抽樣,從每一分批或批量中採取各個部份隨機抽樣。 |

| 【抽樣時機】 樣本可以在全批量產品組裝完成後抽取,或者是在組裝時抽取,在組裝時抽取樣本,批量之大小需在樣本抽取前即已決定。 |

【抽樣時機】 樣本可以在批量內所有單位全部組裝完成後抽取樣本,或者可以在組裝時抽取樣本;在組裝時抽取樣本,批量之大小需在樣本抽取前即已決定。 |

| 【採取100%檢驗機制】 當批量≦樣本大小時,此時則採取100%檢驗。 |

【採取100%檢驗機制】 假如樣本大小≧批量時,此時則採取100%檢驗。 |

〔參考資料〕張有成,2005,MIL-STD-1916與MIL-STD-105E應用之比較,品質月刊,94(05),86-88 林松茂 整理