小周:「老梁,你今天怎麼這麼晚才來吃午餐?餐廳的飯菜都快收了。」

老梁:「和老闆討論公司如何進行工業4.0的轉型,聊了一個上午了。」

小周:「工業4.0?真的嗎?範圍很廣耶!老闆打算從哪裡開始?」

老梁:「還沒啦!最近二年,這議題在媒體、報章和雜誌都討論得很熱烈,老闆意識到這將會是企業未來的核心競爭力,公司若不能在這方面有一點進展,深怕會被這一波潮流淘汰,所以就找我聊聊看法。」

小周:「你們都聊些什麼?」

老梁:「都聊啊!只要和工業4.0有關的都聊。」

小周:「你隨便舉個例都行,我都有興趣,也許我可以提早做準備。」

老梁:「嗯…好!我就從企業文化開始說起!」

小周:「企業文化?這和企業文化有什麼關係?」

老梁:「大大有關係。長久以來,老闆只關心營收、成本與利潤,廠長只看今天入庫多少數量?不良品有多少?報廢數量有多少?品管經理只關心直通率有多少?今天又稽核到多少個問題?等等。」

小周:「這些經營管理指標有問題嗎?」

老梁:「沒有問題,但都不夠深入。」

小周:「怎麼說?」

老梁:「譬如,我們的產品要求輕量化,因為超重造成不良率提昇,它的原因是什麼?是噴塗量過多嗎?多多少?還是重工次數太多?為什麼?或是配重問題?抑或是各製程只是做在該段規格內而不是靠近中心值?各段製程長期以來產品的重量數據其變化量是多少?這些變異和以上這些問題的相關性是什麼?若沒有養成對這些細節數據的敏感度,只看最終結果的數據,這對我們導入工業4.0的幫助是有限的。」

小周:「聽你這麼一說,我們的管理好像是這樣,在經營管理會議上,有主管或幹部常常用經驗回答老闆的問題,寫的問題點與對策多是形容詞敘述,都沒看到具體的量化數據、嚴重性與改善程度。」

老梁:「是啊!所以我建議老闆,日後在經營管理會議上,一定要要求主管與幹部們用數據呈現,不要讓他們憑經驗與感覺來描述,用數據來解決問題,一旦養成用數據討論事情,他們看問題的層次會比較深入,也會知道問題的嚴重程度,可以避免問題有捉小放大的情況產生,就從這個會議開始,逐步建設用數據看問題的文化。」

小周:「確實是要建立這樣的氛圍,否則有些主管或幹部根本沒有看數據的習慣。」

老梁:「為了公司長久的發展與因應工業4.0的導入,必須要建立這樣的文化。」

小周:「不少文章談到工業4.0的關鍵技術有物聯網(IoT)、大數據(Big Data)、雲端運算(Cloud Computing)、3D列印(3D Printing)、社群網路服務等等,你認為哪一個比較重要?」

老梁:「這些都很重要,視每家公司的需求決定,但我個人認為大數據分析是未來競爭勝出的關鍵點。」

小周:「怎麼說呢?」

老梁:「我把這些技術很粗淺的分成兩大類:一類是硬體,如物聯網(IoT)、3D列印(3D Printing)等等;另一類是軟體,如大數據分析。就硬體來說,我們的機器設備都是向知名大廠下單,我們的競爭對手也可以向這些大廠購買一樣的設備,若我們要勝出,就必須應用大數據來分析設備狀況以提昇製程能力與競爭力。」

小周:「大數據可以用來分析設備?我以為大數據都是用在商業上,許多報章、雜誌都這樣寫。」

老梁:「因為很多工廠對於機器設備本身產生的數據甚少蒐集,即使有,可能也不夠齊全或很少分析,加上解讀這些數據必須有深厚的專業知識、分析技能與經驗的人才,所以幾乎看不到媒體有相關的報導。」

小周:「那要怎麼運用呢?」

老梁:「我先說一段小故事。二十多年前,我在前東家擔任工程主管時,有一件事一直困擾我的課長,他說,他觀察到資深與資淺的工程師或技術員的調機時間差異很大,資深工程師與技術員調機速度很快,大約5-10分鐘後就可以開始生產,資淺人員他們調機的時間有時候半小時都調不出來,問我該怎麼辦?」

小周:「那你怎麼做?」

老梁:「當下我也不知道怎麼辦,索性就到現場觀察工程師或技術員的調機方式,觀察幾次之後發現,他們都是依靠經驗在調機,事後問了幾位工程師或技術員調了什麼,也發現即使遇到相同問題,每個人調機的方式也不太一樣,但都能達到效果。後來,我設計了一張表格,要求他們調完機,務必將數據紀錄到表格內。起初,他們覺得麻煩,不太願意,之後,他們嘗到好處,不用要求,自己就會填寫。」

小周:「是什麼好處?這和大數據有什麼關係?」

老梁:「調機時間大大縮短了。這張表格就是『機台參數紀錄表』,類似我擔任工程主管時用的表格,我告訴課長,請工程師與技術員在調機前,先查閱紀錄表,看前一個人或前一筆資料的設定或調整了那些參數,再依問題點微調部分參數即可,這樣可以大幅縮短調機時間,這些參數就是大數據的基本資料。」

老梁:「我手上剛好有一張表格,你能不能看出玄機?」(如[表1])

.jpg)

表1

小周:「哦!同一機台,相同的產品,只是生產日期不同,但同樣的機台參數,內容好像都不太一樣?」

老梁:「Bingo,雖然數據有差異,但不代表這些數據是有問題的喔!這就是大數據可以發揮的地方—找出機台本身的變異或材料的變異。不僅如此,我還可以運用大數據控制機台的參數與製程的能力,進而提供給客戶一樣的產品規格。」

小周:「哇!太神奇了!這麼好用喔!」

老梁:「是啊!還可以再繼續延伸-設備故障預防。」

小周:「真的嗎?」

老梁:「一般工廠傳統的設備預防保養方式是利用表單,表單可能有:年度保養計畫、點檢表 (一級保養)、保養表 (二級保養),設備故障維修紀錄表,而後三張表的運用應該要有關聯性,如[圖1],但不少企業實務上多沒有關聯,非常地很可惜,儘管如此,這是設備保養的基本動作,不做或做得不夠落實,設備故障的機率反而更高;

我見過大部分的點檢表或保養表的設計方式幾乎都是勾選,這往往造成點檢、保養不落實,設備故障維修紀錄表的設計方式也不佳,導致事後不易分析,如[表2]的『維修過程(更換配件)』欄位,部分同一欄位內有多種敘述,。」

.jpg)

圖1

.jpg)

表2

小周:「是啊!我們工廠也是這樣運作啊!雖然有保養,還是花不少時間做故障維修的工作,著實影響生產,那大數據怎麼做事前的故障預防呢?」

老梁:「感測器+測試技術+大數據分析」

小周:「怎麼說?」

老梁:「其實這技術已經很成熟,只是這二年因為工業4.0的潮流讓它露出曙光。它是將感測器安裝在欲檢測的設備上,應用設備的振動、電壓、溫度或聲音等等,蒐集這些數據與前置資料處理並建立數學模型來分析,以精準掌握設備異常的發生,同時監控與預測故障機率,防範未然。

換句話說,大數據分析的重點是要做預測,能夠預測才能事前預防,如[圖2]。」

小周:「我們是不是可以根據我們的設備故障維修紀錄表來分析經常故障的項目,然後在這些項目裝置感測器,運用分析的數學模型建立預警機制,在還沒發生故障前就先維修或更換,這樣就可以大幅降低設備故障的維修時間。」

老梁:「哇!你真聰明。不過,這張表格的欄位還不夠完善,填寫方式還要再規範一些,這樣才能做更精準的分析。」

.jpg)

圖2

小周:「我們的資訊部門可以做這些工作嗎?」

老梁:「恐怕心有餘而力不足,因為它牽涉到跨領域的專業知識,如機械、電機、電子、資訊科學等等,並不是單一專業就可以完成。」

小周:「喔!」

老梁:「剛剛聊的是設備『故障預防』,我們還可以應用在『預防保養』。」

小周:「這兩個有什麼不一樣?」

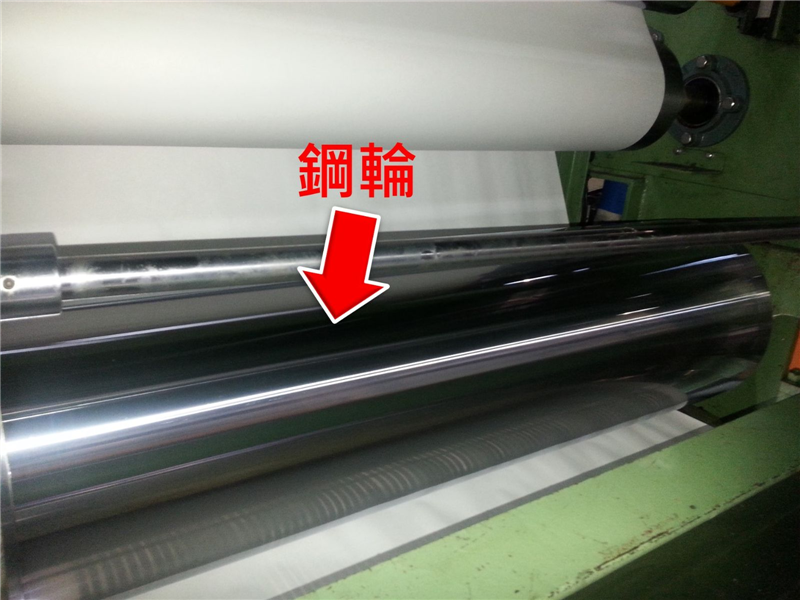

老梁:「我用實際案例來說明。前幾天,我在現場巡線時看到技術人員正在更換鋼輪[圖3],我好奇地問技術人員:『為什麼要更換鋼輪?』,技術人員回答說:『因為鋼輪表面產生凹凸不均的現象,影響到產品品質,不得不更換新的。』

我接著問:『為什麼鋼輪會產生凹凸不均?』技術人員回覆說:『鋼輪是用來輾壓成成品,輾壓的材料有膠、織板、碳纖維等等,鋼輪有溫度,膠會附著在上面,一卷成品生產結束,部分膠會硬化附著在上面,這時就必須將膠刮除,清除膠的同時,難免會傷及鋼輪表面;

其次,在生產的過程中,碳纖維材料不可能剛好生產一卷成品,因此,必須以搭接方式接合,搭接之處比較凸起,在輾壓時也會傷及鋼輪,時間一久,鋼輪表面就會凹凸不均,影響織板品質,這時就必須更換』。鋼輪不會一下子就變差,它是逐漸劣化,以這個實例,我們要怎麼結合『感測器+測試技術+大數據分析』?」

小周:「這……太專業了,我不懂。」

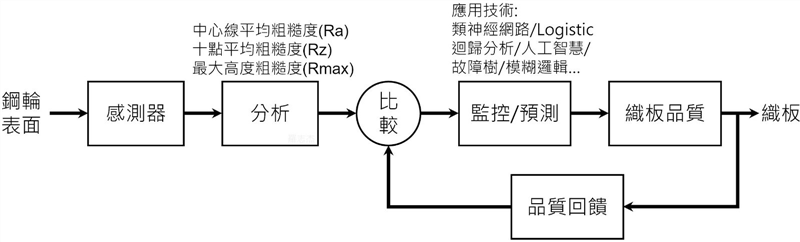

老梁:「剛剛我們提到的方法是應用設備的振動、電壓、溫度或聲音等等,這一次,我們用的是『表面粗糙度』。」

小周:「表面粗糙度?」

老梁:「沒錯,技術人員所說的表面凹凸不均,用專業的術語來說就是『表面粗糙度』,我們可以用光學感測器來檢測(光學檢測)鋼輪的表面粗糙度,結合成品表面的品質狀況,就可以對鋼輪做到預防保養,如[圖4]、[圖5]。」

圖3

小周:「真的是太厲害了。」

老梁:「話雖如此,但建立此一分析模型並非一蹴可幾,當數據蒐集愈多,量愈來愈大,除了提供預測之外,還必須不斷地優化數學模型,才能更精準地提出預防保養的時間點,過與不及都不好。」

小周:「嗯!長知識了。」

老梁:「接下來就是你的工作了。」

小周:「我的工作?」

老梁:「你不是說要提早準備嗎?」

小周:「準備什麼?」

老梁:「找人啊!根據我們工廠的型態與缺口找相關的人才來因應工業4.0的導入啊!你是人資經理,這事不讓你做該誰做呢?」

小周:「好!是該提前準備,免得到時候老闆要開始運作了,人才都還沒到位,畢竟要找到合適的人才還是要花時間的。」

老梁:「好了,你先想一下需要具備哪些專業知識的人,必要的話我們可以一起討論。我也要把上午和老闆聊的內容整理一下,再和老闆討論未來要怎麼進行。」

.jpg)

圖4

圖5

總結:

企業因應工業4.0的潮流,利用大數據想要達到報章、雜誌等媒體所說智慧工廠的境界,建議須檢視組織是否具備下列內容:

- 以數據解決問題的企業文化

組織運作或多或少都有蒐集數據,當企業面臨問題或想了解某種情況時,是否善用手邊的數據來支持論點或看法的習慣?倘若還是依靠主管或幹部的直覺、經驗來做陳述或決策,那麼,導入大數據方案無疑是花錢但無法消災(解決問題),數據還是冷冰冰地躺在電腦裡,要培養幹部對數據具有敏感度的企業文化,高階主管在日常管理中的引導、力行是不可或缺的要素。

- 跨部門合作,創造價值

數據的真正價值必須靠有效分析與靈活運用,欲有效分析與靈活運用不是透過買軟、硬體的方式,關鍵在於人才,人才也非靠以往單一的專業知識,也不是靠現有的資訊部門或成立IT專案就可以解決問題,必須能夠整合不同領域的人才,從不同角度看問題或思考問題的解決方式,這才是創造數據價值的不二法門。

- 大數據是長期投資的事業

期望應用大數據在短時間內為營運成長帶來明顯效果的機會不大,大數據對許多企業來說是一個全新的領域,它必須歷經摸索期、起步期、成長期與成熟期,先學會使用營運系統內本來既有的資料與分析來支持營運決策,才有機會從大數據資料中受惠,最後才能成為企業的核心競爭力,為企業帶來營運上的助益。

【參考資料】

- 謝文隆(1981)。精密量測學。三文出版社。255-266。

- 楊肅慶(1999)。旋轉機械故障之振動診斷研究。中原大學機械工程學系碩士論文。

- 王漢璋(2007)。旋轉機械診斷系統之研發。國立中正大學機械工程所碩士論文。

- 蔡有藤、陳宗傑、廖哲賢(2012)。機械系統性能衰退預測與故障診斷之研究。技術學刊,第二十七卷,第三期,121-129。

- 鐘裕偉(2013)。微機電型加速度計應用於旋轉機械振動量測之研究。國立彰化師範大學機電工程學系碩士論文。