對於製造業工廠與生產工站間的都是機械設備、人員物料,理所當然會把自動化、省力化部份當作是首要工作,深入探討這不光只是對於機械設備與人力調配的掌控,而是生產單位與末端客戶及供應商間整條生產鏈的組成,必需整合數據資訊,以提供足夠的訊息專業分工專業各司其職。

依照政府的「智慧機械產業推動方案」,將透過感測控制(Iaas)、聯網平台(PaaS)及軟體服務(SaaS)等三個方面,達成高度客製、滿足客戶需求,提升產業競爭力。

中國生產力中心顧問的功能在於協助客戶規劃短中長期智機化目標,結合精實生產的相關改善手法,數據化整合基礎生產單位反饋資訊,協助企業進入工業4.0範疇。

圖1說明產業智機化於製造業的輔導規劃推動時程:

- 1-2年精實管理相關之基礎工作改造

- 各項產品品質穩定度確認

- 各產品線模組化規劃(ERP內大數據分析,包含各類包材)

- 各產品線工作中心設計與工廠佈局調整

- 各產品標準製程及工時

- 各項物料定容/定量/定位之設定完成

- 應用ERP系統,簡化流程,縮短交期

- 訂單能見度提升(與客戶的合作方式調整/強化應用BI能力)

- 訂單接單模式調整與工單開立方式調整

- 研發部功能區隔(R&D職責重新規劃)

- ERP系統基礎資料錄入PDM/CRM系統應用強化

- MES系統導入規劃

- 3-4年設備聯機與MES系統導入(智慧生產)

- 設備聯機必要性評估與聯機項目決定

- MES系統導入範圍確定與導入

- 拉式生產方式規劃與配合MES系統改變為發料模式

- EMS系統與SPC系統導入(與MES系統連結)

- 設備蒐集資訊與ERP成本資訊之大數據分析與應用

- 生產效率管理制度建立與派工模式建置

- WMS系統導入規劃(含AGV應用)

- PDM系統與ERP/MES系統連結

- B2B運作模式規劃(目標前10大客戶,可結合CRM系統)

- 5-6年智慧服務及效能評估

- 重建關鍵績效管理體系(利用系統來進行計算)

- 深化與客戶之間的互動方式,協同經營(如代客管理庫存)

- 連結供應鏈及重要協力廠,縮短研發/開模交期及採購交期

- 建立BI分析資料庫結合市場分析資訊,應用至市場開發/產品研發的決策

- 設備自働協調的導入可行性與必要性分析

- APS系統導入評估

以上的規劃步驟以實際輔導企業舉例來說,

- 感測控制(Iaas)於企業輔導

舉凡基礎生產設備、人員物料之製造構成單位,附加感測裝置於生產單元如電動起子、輸送帶、零物件盒、崗位訊息、電器開關等,有別於只是把設備自動化、省力化,需要能夠把各生產單位所產出的即時訊息,透過資訊收集MES系統整合到生產排程系統,做到即時的訊息反饋,協助生產決策。

- 聯網平台(PaaS)於企業輔導

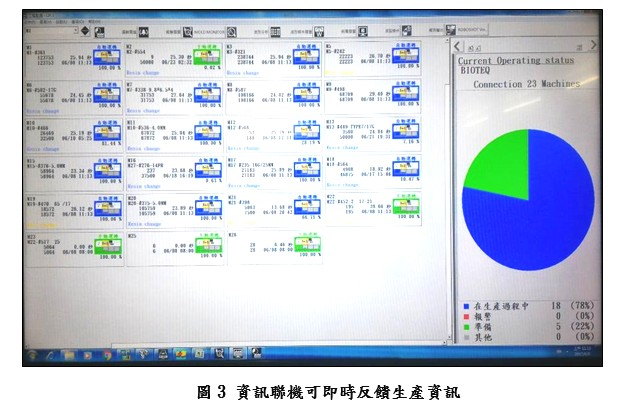

主動式感應器即時自動蒐集反饋資訊後,即可圖像化生產數據,做到設備智慧聯機,包含物件移轉與人員報工,具主動反饋之工廠製造執行系統MES,即可充分讓生產管理人員掌握生產進度,並可立即處理影響生產進度的各種異常問題。

- 軟體服務(SaaS)於企業輔導

透過(MES)整合設備聯機資訊後,協同先進生產排程(APS)與倉庫物流管理 (WMS)串接,可連結企業資訊整合系統(ERP)、客戶關係管理系統(CRM)、產品開發管理系統(PDM),進而協助企業進行商業模式分析(BI),邁入智慧製造。

一般輔導顧問的功能於製造業在基礎設施IaaS佈局上,相對於智慧製造的根基需能依現場實況斟酌精實管理重點,突破傳統思維引導智慧生產,但瓶頸在於企業能否大量挹注資源,全面進行基礎設備智能提升,所以PaaS和SaaS的功能佈局就需要外部廠商的參與協助 ,顧問對於企業的了解與基礎智能規劃將起重要的關鍵影響。

透過平台的整合與服務的創建,相信未來會有愈來愈多的廠商,橫跨IaaS與PaaS,甚至到SaaS上,提供完整的產業智機化解決方案與跨平台整合資訊;再來就是推動工業4.0產業智機化的人才欠缺,因此對於規劃後工作的推動與效果驗證,也欠缺統一的衡量標準與步驟,這也是一般較不具規模的企業難以推動的原因,相信未來也將針對此人才需求培訓有進一步的整合空間。