一、6標準差品質的水準要求

「6標準差」以專案改善的方式,藉著DMAIC的5大步驟,將重心放在消除錯誤和節省成本上,使企業生產和產品品質服務的流程更有效益,而且希望一直做好與做對。「6標準差」的DMAIC(界定、衡量、分析、改善、管制)已經是企業耳熟能詳的作業流程與品質共通語言:

- D(Define)訂定專案目標:找出迫切的改善主題與方案。

- M(Measure)衡量顧客需求:顧客聲音轉換成公司關鍵品質特性。

- A(Analyze)分析功能要求:針對關鍵品質特性規劃分析設計要點與步驟。

- I(Improve)確認根因及最佳化:確認關鍵性的少數得到最佳化。

- C(Control)管制計劃:確認管制能力、實施管制計劃且以管制系統鎖定。

企業導入務實的「6標準差」品質改善工具,以DMAIC為實施基礎,透過全公司的員工參與,當然;這需要公司高階管理者的全力支持,企業內成熟的管理經驗與溝通協調,更是成就六標準差最不可或缺的要素。「6標準差」將被視為企業進入品質變革管理的一大步。

二、DOE在6標準差I Phase ( Improve 改善階段)中的運用

6標準差嚴格的要求產品品質需要達到3.4ppm ( 指每百萬個產品中只有3.4個不良品),這是目前世界級品質水準的要求。6標準差涵蓋品質管理系統的運作、人員的教育訓練、改善專案的實施等。在6標準差改善模式中,採取 DMAIC 的步驟,取得突破性方法,對既有的產品或製程進行改善。

DOE在6標準差的DMAIC 步驟 (定義Define – 測量Measure – 分析Analyze –改善 Improve – 管制Control )在I Phase 改善階段上占有極重要的地位。此階段實施DOE的全因子數或部分因子數的實驗,可以藉由統計軟體分析,理解交互作用的效應,以這實驗分析的結果,識別實驗中最重要或最關鍵的因子。

6標準差的改善階段(Improve),首先從製程的參數設計開始逐項的展開,DOE主要的目的,表現在既有的設備之下,以最經濟、最有效的方法取得最多有用的數據,然後進一步透過統計的分析,建構出一個受到由外部而來的變異。

實驗後取得影響最小的製程參數條件,以這種穩健的設計方式,提升製造生產技術,以符合6標準差生產目標3.4ppm不良率和最佳化的生產條件組合。

三、DOE參數設計能使6標準差改善成果顯著

降低成本與提升產品高品質的最直接與最有效的方法,就是DOE實驗設計計劃法。以往;我們常常利用固有的技術、經驗與參考的技術文獻,來決定製程參數條件與最佳的組合水準。很久以前,大家都是這樣做,現在講求數據與實作良率,以效果的顯著來作為衡量的參考依據。

有了DOE,可以大幅的提高設計的高安定性與高可靠度的產品。改善階段實施DOE對於設計研發、技術工程、製造生產與品質工程等領域,利用這項利器可以使製程或技術人員,創造出具有低成本優勢,且具有高品質水準的產品,大幅提升產品良率等效益。

DOE 取得最佳化輸出變數的研究架構圖,如【圖一】

.jpg)

參考白賜清 編著,(2006年),工業實驗計劃法,中華民國品質學會發行。林松茂整理

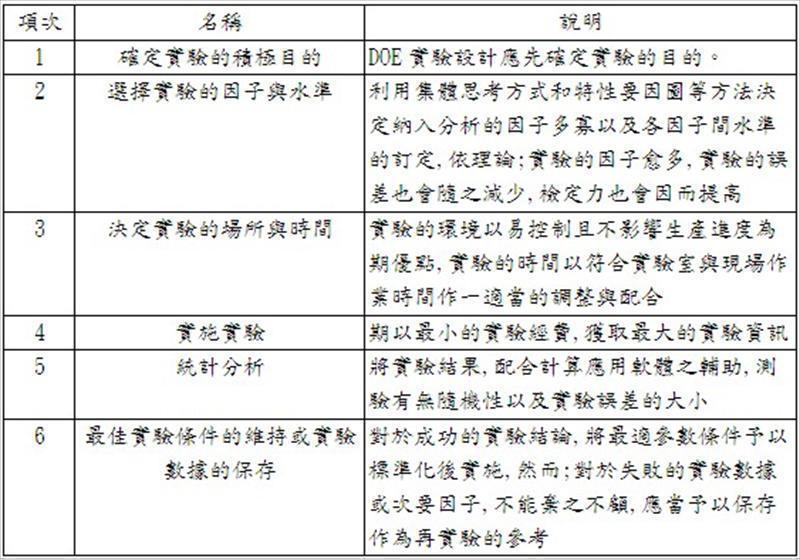

四、DOE的實施通則

- DOE的實施通則 可以採取如下【表一】簡單的通則方式:

【表一】

.jpg)

參考美商IEG-Ideation 6標準差顧問輔導公司黑帶BB教材(2008)。

- DOE的竅門

DOE是一種資料統計分析與實驗設計的技術,對輸入的變數與自變數間反應的演變,予以科學的驗證,讓實驗結果具有高度的準確性及95%以上高水準的可信賴信心。

DOE必須收集事物所需的資料,以科學的方法將數據和資料予以整理分析,獲得合理的設計實驗值。而技術工程或研發設計人員,如何將DOE結果應用在製程或產品設計上,以提升良率與製程準確性,是目前技術工程人員與企業所要關心和積極努力去實現的。

在生產製造某一定期間中,針對製程能力作一個實驗設計DOE,可以獲得一個實驗結果的預測值,作為品質水準的預測方法,這種方法是從過去的歷史資料中找出有用的趨勢或規律性,利用觀察到的這些趨勢和規律式求得一個數學經驗性模式。

此預測值對製程與技術工程人員而言,是非常有幫助的,有助於管理者長期的目標訂定與規劃,提供長期作業的決策性與提升製程良率績效等的基礎。DOE的實施竅門如【表二】:

【表二】

.jpg)

參考美商IEG-Ideation 6標準差顧問輔導公司黑帶BB教材(2008)。

- DOE運用Minitab統計工具

有云「工欲善其事、必先利其器」6標準差工具是對既有產品或製造進行改善,6標準差改善專案可以在短時間內獲得快速的成效,其關鍵就在於使用科學的方法,充分的運用統計軟體將DOE變得更簡單,同時也能快速地獲得決策的依據。

坊間與企業目前最常使用在6標準差活動中的軟體當稱Minitab,且Minitab 是對DOE統計分析的利器,而統計分析技術也是成就6標準差3.4ppm 不良發生數的一個重要關鍵方法。

- 統計分析結果參考

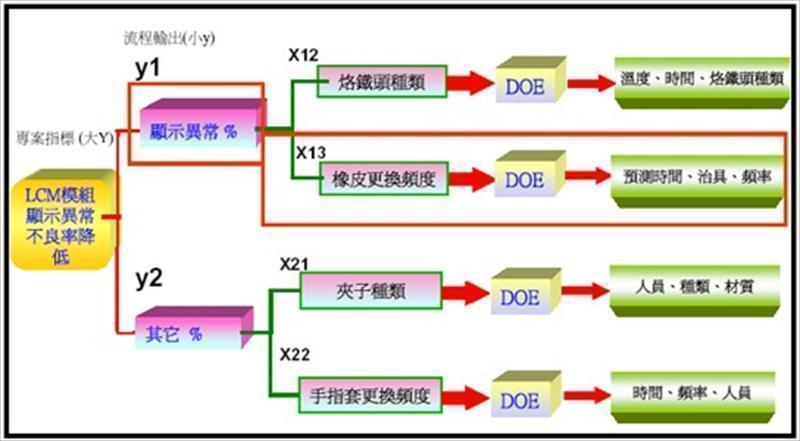

以LCM液晶顯示模組之顯示異常,不良率降低改善專案案例參考如下:

判斷顯著的因子或交互作用項:

yi:顯示異常

xi:導電橡皮更換頻度

數狀圖展開如【圖2】

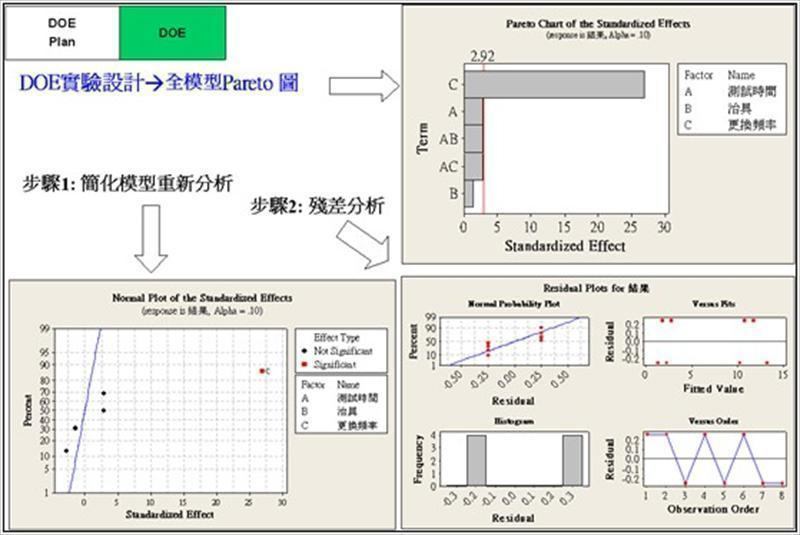

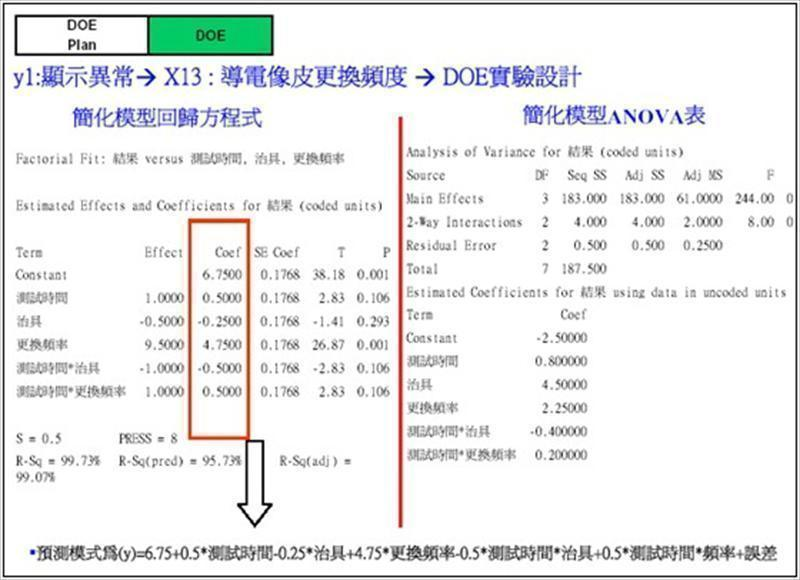

Minitab 統計分析的圖表參考如【圖3】~【圖4】

【圖3】

進行DOE實驗設計全模型Pareto圖,簡化模型與殘差分析結果:

【圖4】

- 預測模式為(y)=6.75+0.5*測試時間-0.25*治具+4.75*更換頻率-0.5*測試時間*治具+0.5*測試時間*頻率+誤差 。

[註]:配合統計應用軟體Minitab 之輔助,得知的某一實驗分析統計圖參考,不代表Minitab 軟體與其在台代理公司的範例參考。

五、DOE的實驗設計結果將影響到現在與未來的製程能力

製程的參數實驗是非常重要的一項統計學工具,技術工程人員為了進行完整的實驗規劃和實驗後數據的分析,就必須要了解影響實驗輸入的變數f(x) 如採購的原物料或零組件特性和製程參數等。

考慮重要的因子,但也不能捨棄次要的原因因子,以全盤的周詳考慮,暫時拋棄自己的堅持,審視還有哪些原因未被納入而遺漏思考到,收集製程內所有的可能變異因素與變項,實驗後因子的平方和 (Sum of Square) 要達到總體平方和的80%左右,才能找到關鍵的影響因子。

以實驗設計方法了解製程參數的變項與因子的關鍵性,由實驗設計的結果求得一個適合於製程生產的方式和預測模式,可以驗證內部因素(如設備與產品品質特性)與外部因素(原物料或零組件特性),並且也可以得知重要製程參數對這些內部與外部因素的影響。

DOE的實驗設計方式讓我們得知不同的自變數,對不同結果應變數的影響,得到最佳的製程參數 Y= f ( x),並且透過試作(Pilot run)可以預測製程能力。所以;實驗設計DOE的精神是將收集到的資料,由不同的實驗與轉換方向,將可得到不同的自變項,而由不同的結果將影響到現在與未來的製程能力。

- 實驗設計DOE專案實施步驟說明

參考白賜清 編著,(2006年),工業實驗計劃法,中華民國品質學會發行。林松茂整理

- 案例參考

某家高科技專業液晶顯示器LCD與液晶顯示模組LCM製造廠,公司近年來導入6標準差活動,由高階經營領導者『盟主』課程,接續培訓高階管理者『黑帶BB』種子教練,接續培訓流程的『綠帶GB』人員,公司內部的品質共通語言為『6標準差』的工具語言。

在LCD玻璃切割製程的DOE實驗設計,有一位技術工程的課長,利用自己認為重要的因子進行DOE實驗設計,實驗的結果發現並不如自己的預期,期望能發現重要的因子。如此,這位課長不斷的進行多次試作與因子重新配置分析,有發現幾項不同的因子,但是實驗結果還是無法達到預期的目標。

最後,公司的資深黑帶BB種子教練與外部輔導的顧問師,針對這個案例,進行診斷與訪談,配合計算應用軟體Minitab 之輔助,以ANOVA 分析既有的實驗數據,實驗後因子的平方和 (Sum of Square)相對於誤差的平方和都很小(沒有達到總體平方和的80%以上),很顯然的重要的因子沒有詳細考慮到。

經由資深黑帶BB種子教練與外部輔導的顧問師的建議,這位課長拋除固有的思考模式,不再堅持他所認為非常重要的實驗因子,轉而換了幾個被他認為次要的原因(因子)當作實驗的因子,再經過幾次的實驗試作後,終於找到關鍵的影響因子,而且實驗後因子的平方和 (Sum of Square) 達到總體平方和的80%以上。

這個案例分享,讓我們得知不要遺漏所有可能的重要因素,大膽假設、合理求證。實驗設計的精神教導我們不能捨棄次要的原因因子,以全盤的周詳考慮,暫時拋棄自己的堅持,而實驗的目的在以實驗後取得影響最小的製程參數條件,達到穩健的設計方式,提升製造生產技術。

上述DOE實驗精神,以科學方法與一個團隊的合作方式,共同達到6標準差 3.4ppm 期望的高品質水準。

- 藉實驗設計推行達到6標準差水準要求

採取以目標、計劃、執行與有效性的確認方式如下【表三】16點說明:

【表三】

參考林李旺,(2006年),科建CQE實驗設計教材,科建管理顧問公司發行。林松茂整理

六、結論

製程參數以DOE部份因子實驗為基礎,配合計算應用軟體Minitab 之輔助計算,得到可供正確判斷參考之研究數據與圖形,對參數設計具有非常重大的參考價值。藉實驗設計的推行,分析實驗數據,確認重要效應,找出最佳化的製程參數,提升產品設計品質與良率,達到6標準差3.4ppm水準要求-減少誤差、減少工時與增進顧客滿意度。

【參考書籍】

- 白賜清,2006,工業實驗計劃法,中華民國品質學會,台北。

- 林李旺,2006,科建CQE實驗設計教材,科建管理顧問公司發行,桃園。

- Thomas Pyzdek著,2002,六標準差應用手冊,科建管理顧問股份有限公司發行,桃園。

- 張傑,2008, 6標準差黑帶BB教材,美商IEG-Ideation 6標準差顧問輔導公司,台北。

- 王丕承,2003,實踐6標準差的技術,中國生產力中心出版,台北。