設備基礎管理

- 撰文者:

- 2012/08/07 瀏覽數:40595

壹、設備管理系統

.jpg)

一、設備之採購

由需求部門提出請購,明確設備名稱、品名規格、數量、交期及用途,依核決權限核准後辦理採購作業。若金額超過規定額度的貴重設備時,可要求需求部門提出詳細的設備增置的投資報酬分析。

採購部門依資料進行詢價、議價及比價後,決定廠商及單價,經核准後,發出「訂購單」給廠商。

二、設備之驗收

由負責操作該設備或專責單位驗收核可。生產設備須加以編號,並依固定資產管理進行財產登錄作業。

三、制訂作業標準

新購設備之作業說明書得由廠商於設備驗收時,交操作單位主管審閱。設備保養人員,於設備驗收完成後,應參照廠商之作業說明書制訂「操作保養作業標準」。

四、生產設備一覽表

各生產設備得列入「生產設備一覽表」,由保養人員書列並保管。

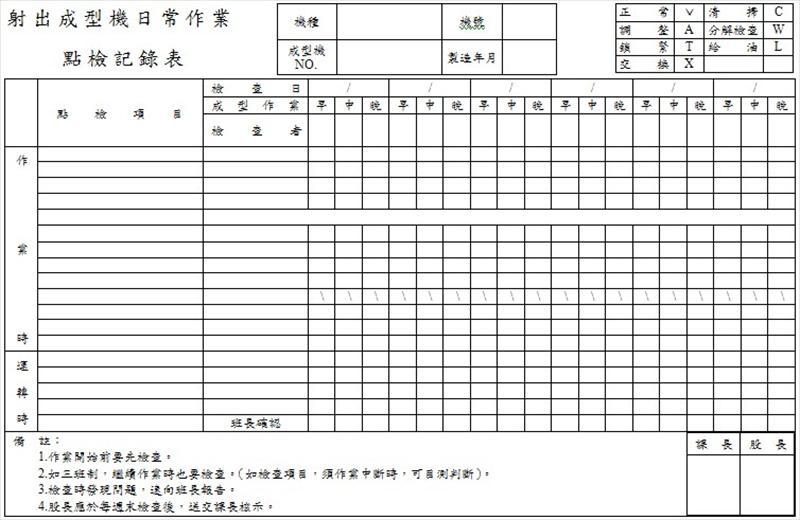

五、日常保養點檢

設備保養人員應制訂「設備日常保養點檢表」(附件7.1),由操作單位按規定進行日常保養工作,並由設備保養人員,做不定時抽查,每月送交部門主管審核。

六、保養計劃

設備??養人員應於年底前提列???年度之「年度保養計劃表」,由單位主管核准實施。每月底須編排次月「月保養計劃表」交主管核准,由操作單位負責配合。

七、異常請修

設備故障時,填寫「設備故障請修單」(附件7.2),交至設備維修保養部門進行維修作業;設備維修保養人員無法排除故障時,需填寫請購表單交單位主管簽核後,送採購單位儘快聯絡廠商檢修。

八、機器設備狀況

操作單位應制訂「設備履歷表」,隨時掌握設備之狀況。「設備履歷表」由設備保養人員填寫及保管。

九、報廢處理

時機:設備因破損或耗損,已無法使用且不能修復,而設備又不能轉作他用時;其他原因導致設備已無法使用時。

流程:使用部門提出「報廢單」申請,經設備保養人員確認後,按核決權限核准。經核准後,將報廢設備送庫房或就地保管,待處理。

貳、機器設備檢查作業

一、機器設備劣化的對策

1.測定劣化──檢查

2.防止劣化──日常保養

3.回復劣化──修理

˙設備費用 = 劣化損失 + 保養費

.jpg)

二、機器設備檢查種類

1.良否檢查:已達經濟修理時期的檢查表。

2.傾向檢查(精密檢查):預測達經濟修理時期的檢查,一般使用計測器測定。

三、機器設備檢查對象設備之選擇

1.故障後立即影響全廠生產的設備。

2.價值昂貴的設備。

3.零件不易入手的設備。

四、機器設備實施檢查應注意事項

1.檢查標準之決定。

(1)可由下列方式獲得資料

a.由過去的保養記錄中獲得。

b.依原製造廠商所規定的標準訂定。

c.求自有關技術資料或書籍。

(2)標準的內容(附件7.3)

a.檢查部位:應將設備之各部零件,詳細分列,愈詳細愈好。

b.檢查項目:係指磨損、彎曲、溫度、耐酸性、破損、裂縫、強度、彈性、變形、轉速……等。

c.判定標準:係指使用或損壞至什麼程度(即使用極限)為限而言。超過此種程度,應即予以處理。

d.檢查方法:係指用眼、尺、速度計、溫度表、轉速計……等。

e.處理方法:係指更換、整修、加工、焊接等。

f.週 期:係檢查之週期,分為每日、每週、每半月、每月、每季、每半年、每年等七種。

2.每日檢查

3.定期檢查

4.精密檢查

5.檢查日程之安排

6.檢查人員之選擇

參、機器設備潤滑保養制度

一、潤滑保養的重要性

機器不可一時缺少潤滑油,如我們的身體,不可缺少血液一樣,人體缺少血液就會導致死亡。無論機器設計如何優良精巧,操作如何熟練,若是潤滑不良,就無法運轉自如,輕則機器停止運轉,生產停頓,重則機器完全損毀,甚至導至人員的傷亡。如何做好生產設備的潤滑保養工作,為生產設備保養最重要的任務之一。

良好的潤滑保養工作可以使

1.減少機件之磨損,延長機件之壽命。

2.減少動力消耗。

3.減少停車。

4.減少修理及部零件之更換。

5.保持公司產品品質。

6.增進工作安全。

所以良好的潤滑保養,是確保增加生產,減少成本,維護品質的最佳良策之一。

二、如何建立潤滑保養制度

1.全廠機械潤滑用油之選擇。

2.油種的統一

(1)產牌劃一。

(2)合併相近粘度之油料。

(3)以高品質油料代替低品質油料。

3.潤滑標準之建立(附件7.4)

依機械名稱、潤滑部位、給油方法、潤滑油名稱、加油及換油週期、加油量、加油處所等欄位制訂潤滑標準。

4.潤滑油料顏色及有關符號的訂定(附件7.5)

(1)將全廠所需之油料,以每一種顏色或符號代表一種油料。

(2)油料桶面上,漆上各種油料的代表顏色或符號。

(3)機械加油部位上,漆上所須油料的代表顏色標誌。

(4)以各種不同圖形來表示加油週期。

5.繪製機械潤滑指示牌。

6.訂定機械潤滑實施表

在使潤滑保養工作能按時執行,能以最少人員達到經濟、迅速而有效之效果,並供督導人員考核管理之用。

肆、異常維修

一、維修流程

維修需求提出→送保養單位→派工→實施維修了解故障原因→施工記錄及驗收

二、修理方法的設定

1.分解、組立、測定、更換方法的基準化。

2.使用零件的共通化。

3.工具器具與改善專門化。

4.改善成容易修理的設備。

5.設定備品的保管基準。

伍、機器設備管理績效評估

.jpg)

陸、機器設備總合效率的追求

一、提高時間稼動率

降低:1.故障。 2.換模、換線與調整。 3.刀具。 4.暖機等時間。

二、提高性能稼動率

降低:5.短暫停機。6.速度降低等異常現象。

三、提高良品率

降低:7.品質不良、人工整修的時間。

結論:降低機器設備的七大損失,即為總合效率追求的過程手段。

柒、附件(範例)

7.1設備日常保養點檢表

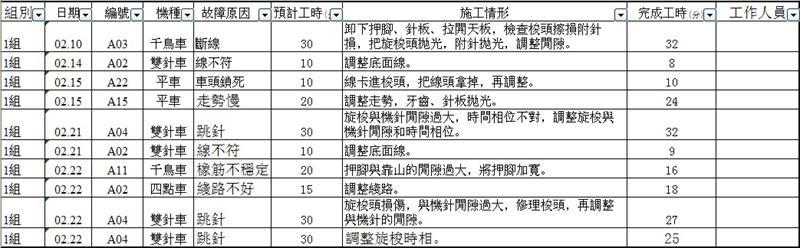

7.2設備故障請修單

.jpg)

7.3設備檢查標準

.jpg)

7.4設備保養潤滑標準

.jpg)

7.5潤滑油料顏色及有關符號的訂定

.jpg)

7.6設備檢查、用油作業標準

.jpg)

7.7機器故障請修統計分析表

7.8設備總合效率統計分析表

.jpg)

公共工程品質管理人員回訓班 - 都市土木施工品質管理實務(一)(二) - 上班時間/實體課程

上課時間 2026/09/14 ~ 2026/09/24

出納作業與金融往來實務 - LINE@ID:@274aywrg - 李進成老師

上課時間 2026/06/12 ~ 2026/06/12

APQP先期產品品質規劃 - 第四梯

上課時間 2026/10/15 ~ 2026/10/15

AI 創意工作坊:影音、視覺與互動設計全攻略 - 實體上課與視訊同步 - 請攜帶電腦

上課時間 2026/08/06 ~ 2026/08/07

現場指揮官養成術:解鎖人機料法環的關鍵技術與數據化管理 - 不再疲於救火 - 把現場,變成你說得算的系統戰場 🧭⚙️

上課時間 2026/12/07 ~ 2026/12/07

急救人員安全衛生在職教育訓練 - 3年須回訓3小時 - 報名時請上傳初訓證書掃描檔

上課時間 2026/03/13 ~ 2026/03/13

一般業職業安全衛生業務主管在職班(回訓) - 甲、乙、丙種一起上課 - 報名時請上傳初訓證書掃描檔 - 現場可收現金繳費 - 週二

上課時間 2026/11/10 ~ 2026/11/10

【魔法綻放三部曲】三步驟教您學會公眾演講:打造說服力與現場魅力的完整教練課 - LINE@ID:@274aywrg - 夏承樟老師

上課時間 2026/04/29 ~ 2026/04/29

EXCEL 函數基礎與職場實務應用班 - 請攜帶NB上課

上課時間 2026/11/09 ~ 2026/11/09

防火管理人訓練複訓班 - (斗六班)

上課時間 2026/09/08 ~ 2026/09/08