企業轉型-LEAN與自動化導入

- 撰文者:

- 2019/07/26 瀏覽數:3540

此時正是人間四月天,浙江沿海的天氣還帶著些許的涼意,此家企業原本是在上海,產品為智能床,主要銷售為北美。應上海政府環保政策,將工廠移轉到浙江慈溪,應此次的工廠重建,目標是將此企業從全手工轉型為自動化工廠,提升製造效率與提升營業額。

企業為何要轉型,多數的企業並無強烈的危機意識,且在高獲利狀態時,將精力主要都放在業務開拓上,對於製造生產端著墨不多。這幾年因數項原因同時發生,導致過去的低薪資與人口紅利而成為高獲利的年代一去不返,原因如下:

- 基本薪資的上漲,近十年每年平均基本薪資上漲12%,當下基本工資等於是十年前的三倍,已吞食大量的獲利空間。十年前MOH(製造工費)固定成本(折舊攤銷,水氣電)比變動成本(作業員與工程師薪資)約在7:3,現在已反轉為3:7。

.png)

(資料來源:百度文庫)

- 製造業的人口紅利,因中國生育管制的效益呈現,從2008年16-26歲年輕勞動人口數2.26億人下降到2017年的1.92億人,約少了15%年青勞動力人口數,再加上廣開大學窄門,製造業年年受到缺工的影響。以江蘇蘇州昆山為例,2015年年底估計流動人口較年初下降10萬人。2011年與人力仲業的每人仲介費,俗話稱買人頭,女性員工800元,男性員工600元,到了2015年最高峰期間,上漲到了一個人需要4,000元仲介費用。

此時台商用人較多的組裝業系統大廠,距離開始推展LEAN精實生產才第二、三年的光景。有些廠正在舉辦LEAN啟動大會。遑論對於自動化的導入都還在摸索之中。因LEAN的執行需先合理化2-3年才會導入自動化,而自動化有效益還需再2-3年時間,人才培育與整合後才會有自動化的效益。

.png)

(資料來源:百度文庫)

- 對於就業的工作特質“草莓族”,不能吃苦,追求安逸;被尊重感強烈,追求自我實現; 導致曠工、自離比例居高不下, 以及直接員工新進離職率增高。記得從2011年後配合中國西進的政策,到成都/重慶設廠,一般在東部沿海區域工廠人力的策備約為4%,到了西部需要編列策備人數14%,當時CEO在審西進時花費費用時,有一廠長提到,因要多策備10%讓員工請假打麻將,CEO當場臉色很難看,也是我們近年同事聚餐的笑話話題,此為事實,也是當下的社會狀況。

- 中國內地本地製造商的崛起,隨著30年經濟開放,原本的打工者在學會技術後自行創業,挑戰老東家,雖然質量不如原廠家,但是就是敢削價競爭,因此每年的售價都會受到客戶要求一定幅度的降價。

- 產品小量多樣化,過去的大量生產模式已不適用於當下,尤其在2011年後此趨勢越來越明顯,再加上當下產品需求功能多樣化,造成製造工廠製造工費大幅的增加。

以上數項原因在近十年內明顯的影響製造業的獲利,但是多數的廠商近三年才有推展LEAN的想法,往往在推展LEAN時已是企業損益平衡,幹部忙於救火,無心投入改善成效有限,自動化就找設備廠商評估,或大錢但是效益有限,失敗的案例比比皆是。

此家從上海搬遷到浙江慈溪沿海工業區的工廠為何要導自動化,第一是當地地處偏僻,就業人力短缺員工難找,且在床架的組裝過程中,重量高達50-60公斤,每日每人需組裝30床以上,在多次的翻轉動作下高度的體力負荷,越來越少員工願意長期的做此工作。

如果翻轉的動作由機器取代,員工主要負責組裝作業,能減少作業員工體力的耗損,另外更重要的一點是能招募女性員工來操作組裝的作業,能擴大對於招募員工的來源。第二點提高企業出貨數量提升企業營業額,第三主要銷往歐美,因床的手工組裝式非常耗人力,鑒於當下歐美提倡不買血汗工廠製品,用自動化的搬運,不會被貼上淪為血汗工廠的標籤,在歐美廠商到場參觀後,易於拿到訂單。

在經過半年的工廠重建後,整個自動化的流水線已開始生產,但是生產過程並不順利,在以自動化搬運與翻轉減少人工50%的人工操作,但是未能達到當初設定的提升兩位產能目標,主要的原因在於小量多樣化的產品導入自動化流水線生產,隨著時間生產產品製造流程不會一成不變,人力的調度與彈性非常的重要。

首先是幹部的調度能力欠缺,另一點是在於人力資源計薪制度未調整,中國的製造產業長期以來多數工廠都是計件換薪酬制度,過去由一個員工重頭到尾組裝一產品換算薪酬,在於分工作業的流水線,員工不願意接受調換崗位,尤其是較低工資的作業工站。

以此案例,在LEAN的推展下伴隨自動化的導入,因整個團隊的不成熟導致效益事倍功半,對於LEAN與自動化的導入需有一定的導入階段與程序。

- 初期階段需從5S配合基層幹部能力提升著手,先導入5S原因在於此改善沒有所謂的學歷經歷問題,很單純的就是有沒有意願與熱情要改善,透過5S的展開,將組織重整,成立企業轉型的組織雛形為主要的目的,其中含推進組織,懲處規範,推進會議設定與效益評估,使企業轉型的組織雛形在此改善循環中漸漸成型。

另外一點是中國的製造業受限於工作環境與薪資,高校畢業生願意投入製造業的人數越來越少,因此製造業基層幹部多數是從基層員工晉升至幹部,雖然有些幹部是有熱情與良好的執行力,但是多數的基層幹部還是停留在計件制度下的優良員工或熟練工的思維,並無生產計劃或是員工教導與關係的觀念,因此可從基礎的TWI教育訓練導入,透過5S活動展開,實戰的練習,可快速提升基層幹部的管理能力。

- 進階階段從QCC與基礎的品質改善著手,目的在於深化改善團隊的能力,QCC教導與培養,目的在於訓練團隊解決問題的能力與邏輯,經由八大步驟的推展與訓練,過程需有逐步的紀錄與追蹤,也就是讓PDCA的循環能落地。更重要的是將有潛力的幹部在此過程中能展現出來,培育為公司未來所需的人才。

- 接下來才是LEAN的導入,因LEAN的推展並非單點,而是分成精益生產改善、精益流程改善、供銷體系整合,LEAN推展是屬於對於公司全面性的展開,需有團隊與優秀的幹部才能有次序的推進,在團隊與紀律未成形之前,此批馬車是很難拉的動的。

- 對於自動化的導入,我常問的就是”有沒有想好”這是指如過對於整個流程與需求沒有想清楚,只是依靠設備商簡介與導入,並不能完全符合我們生產的需求,如何執行,在LEAN導入時期,從精益生產改善、精益流程改善著手,先將流程合理化,以製造生產為例,先做線平衡後再執行ECRS(消除(Eliminate)、合併(Combine)、調整順序(Rearrange)、簡化(Simplify)。程序),至少兩個循環,在此過程中思考整個流程的需求與整合,另外透過ECRS,經由簡化後可減少自動化導入的數量,能達成真正的效益與降低導入成本。

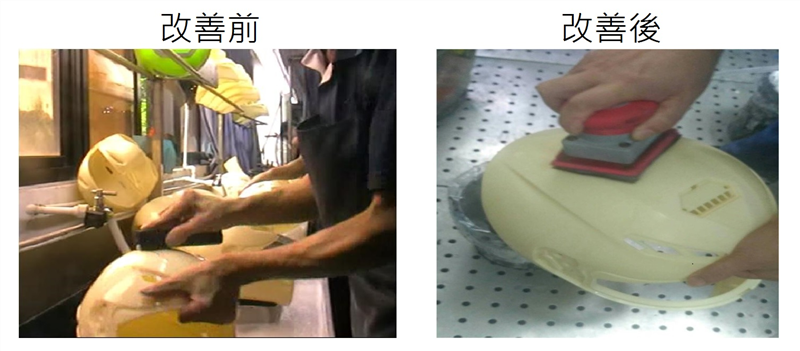

- 對於自動化導入,我常教導方式為先從簡易自動化著手,也就是先從省力化方向著手,原因是在於團隊的能力還不足夠,貿然導入整個自動化,失敗的機會會大增。舉一實際案例,原本是人工用手清洗安全帽外殼,引進氣動打磨,現磨合模線29秒,自動打磨後減少到20秒,產能提升45%,對於現場作業員工因計件薪酬制度,薪資也會隨著增加,提高留任的動機,降低離職率。

半自動化能導入再去思考用機器手臂完全取代人工,更重要原因是在於每年公司預算都是有限度,但是改善越早執行越有效益,先將有限的經費導入最有效益的工站,其餘部分先用簡易設備改善。

- 自動化的導入需從線平衡與一個流兩個方案切入,線平衡可減少等待的浪費,以最精簡的費用導入自動化設備。一個流的生產模式,將半成品庫存、搬運的浪費減至最少。

- 自動化導入產生最大的效益是在機台與機台間,人與機台間的整合。單機的導入效益不明顯,成模組化後效益才會倍增,在這過程中,人才的培育至關重要,因過程中對於機台的彈性運用才是最為關鍵,因生產產品並非一成不變,如果不了解整個結構,未來無法彈性調整,自動化機台的使用壽命將會大打折扣。

LEAN與自動化導入的過程,用首詩來形容

欲渡黃河冰塞川,將登太行雪滿山。

行路難!行路難!多歧路,今安在?

長風破浪會有時,直掛雲帆濟滄海。

猜你喜歡

日本自動化協會榮譽理事長的牧野洋教授,20年前來台時就說:「欲推動自動化應先考慮公司的經營策略與經營模式,由經營模式來決定是否推動自動化?以及應使用何種自動化系統?自動化系統決定後,再考慮自動化的技術問題」

T公司創業初期低價產品與同業競爭,獲利情況不佳,經營極為慘澹。由經營團隊重新掌握環境變化的趨勢,為該公司找出發展的方向,釐清企業存在的價值(使命),運用其核心競爭力不斷創新產品價值,建立完整的經營管理制度與樂於分享的機制,終於成功轉型,可作為傳統小型企業轉型升級的借鏡。

乘著「AI」、「大數據」的科技浪潮,相較於德國針對製造業提出的「工業4.0」,日本面臨高齡又少子的社會現實、3D(Dirty Dangerous Demanding)職場缺工的業界困境,以「社會5.0」結合新技術改善國民的經濟與生活,是日本政府與企業最新的科技與社會改造戰略。

打造卓越團隊,創造共好績效 - <團隊力>

上課時間 2026/03/18 ~ 2026/03/18

家族公司股權結構的規劃實務

上課時間 2026/07/06 ~ 2026/07/06

職業安全衛生業務主管暨安全衛生管理人員在職教育訓練班(南科班) - 日間班 - 請上傳原始證書 - 請勿繳費待上課通知

上課時間 2026/12/10 ~ 2026/12/10

荷重在一公噸以上之堆高機操作人員安全衛生教育訓練 - 台南班(日間) - 課程時間及費用請看下方介紹 - 請收到上課通知再繳費 - 報第二梯即測考試

上課時間 2026/03/31 ~ 2026/04/02

AI 高效率職場賦能:從指令到自動化 - 自備筆電

上課時間 2026/05/15 ~ 2026/05/15

Excel基礎函數實戰:新手也能輕鬆上手 - 自備筆電

上課時間 2026/09/10 ~ 2026/09/10

跨界整合力:共創有效溝通、協作與衝突三贏解方

上課時間 2026/08/07 ~ 2026/08/07

議價衝突談判技巧

上課時間 2026/11/05 ~ 2026/11/05

保安監督人複訓訓練班 - (斗六班)

上課時間 2026/12/21 ~ 2026/12/21

曼陀羅圖像法:一頁式九宮格問題分析與解決實戰技巧

上課時間 2026/06/02 ~ 2026/06/02