淺介製造成本低減利器-製造與裝配導向設計(DfMA)

- 撰文者:

- 2023/07/18 瀏覽數:2117

提高品質、降低成本,一直是企業經營指導方針,然前端產品設計決定後續70%以上相關成本結構,而緣於產品訂單經設計後之工件加工與組裝,仍因製造工藝條件、技術成熟度、人員技能等諸多因素導致不良或重工之額外成本負荷,間接造成客訴問題或交貨延遲。

面對市場激烈競爭利潤日趨微薄的環境,為達成降低因設計不良或複雜設計所造成之額外成本或重工之浪費之目的,「製造與裝配導向設計」(DfMA, Design for Manufacture and Assembly)應運而生,研發設計單位透過DfMA於設計時同步考量後續零件加工與組裝之有效性,讓整個產品團隊包括研發人員、設計、製造工程師、產品經理、財務經理、供應鏈運籌及其他產品計畫利益相關者(也可以包括客戶在內)等成員,面向客戶對設計、加工製造與組裝驗證提出之整合解決方案更具競爭性。並延伸持續改善之精神至研發設計端。

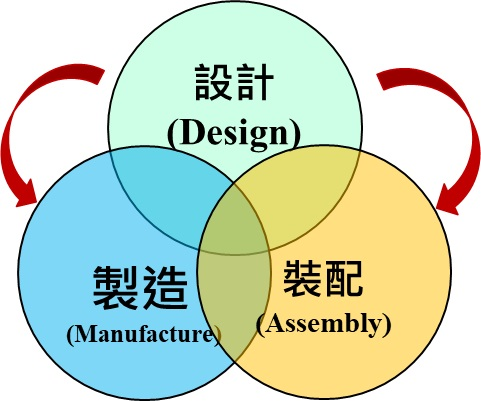

DfMA為研發設計單位提供簡化產品結構、降低製造和裝配成本以及量化改進的指導(如下圖),也被用作同步工程研究的基礎,以有效達到提高品質、降低成本。

DfMA是一套以設計為主並進行相關製造或裝配技術之審查方法的指導方針,需要透過加工製程流程分析以在產品設計之初就考慮到產品的可製造性、可裝配性、可檢驗性、可維修性、可回收性、符合成本性等面向,而不是等到產品設計出來後再去折衝,然後再重新修改,確保產品設計能夠更輕鬆、更高效地製造和組裝,讓花費的時間、資源和成本最少。並可結合QFD以價值工程的思維運用DfMA強化TQM推動(如下圖)。

.png)

應用DfMA的做法是識別、量化和消除產品設計中的浪費或低效率,其推動應用上可劃分四大目的:

- 降低裝配成本:

DfMA透過使用更少的零件、盡可能消除獨特的零件以及減少元件所需的工作力來降低組裝成本。

- 更短的裝配時間:

DfMA透過利用標準裝配實踐(如垂直裝配和自對準零件)縮短裝配時間。

- 提高可靠性:

DfMA通過減少零件數量來提高可靠性,從而減少故障的機會。

- 縮短總上市時間:

由於使用DfMA開發的產品可以最快,最平穩地過渡到生產階段,因此減少了產品從概念到消費者的時間(總上市時間)。

根據Douglas Commercial Aircraft Co.案例研究,大部分製造和裝配過程的成本取決於零件數量,以及如何通過使用製造和裝配導向的設計有效地降低成本。推動效益統計下:

- 縮短上市時間(39%)

- 降低品質問題(22%)

- 縮短製造時間(17%)

- 降低組裝時間(13%)

- 模組化並減少零件數量

- 降低零件成本

DfMA從設計端考量製造與組裝的需求,將設計品質形成可衡量實作之方法論,其周延性具體影響製造與組裝過程所需付出的成本(成本與工期),實為我國製造業提升製造價值之一大利器。

猜你喜歡

提高品質、降低成本,一直是企業經營指導方針,藉由DFM(Design for Manufacturing)有效串聯產品生命週期中最重要的設計與製造兩個環節,達到協同作業、同步工程境界,做到設計資訊的工藝性分析、製造合理性評價和改進設計的建議,減少試作次數,以更低的成本、更短的時間、更高的品質,有效降低製造成本,滿足客戶產品開發需求。

營業稅節稅規劃及常見錯誤解析

上課時間 2026/07/17 ~ 2026/07/17

創新式問題分析與解決TRIZ實務

上課時間 2026/06/04 ~ 2026/06/04

AI 數位行銷策略工具應用【視訊班】 - 請自備筆電與視訊鏡頭上課

上課時間 2026/07/01 ~ 2026/07/01

RPA X HR 自動化流程 - 請攜帶電腦

上課時間 2026/03/26 ~ 2026/03/26

PLC控制器入門實作班(數據與結構化設計)

上課時間 2026/09/30 ~ 2026/10/14

AI賦能:Gemini x NotebookLM 全方位效能實戰班 - 視訊課

上課時間 2026/10/03 ~ 2026/10/03

標準作業流程SOP撰寫與實作技巧

上課時間 2026/05/21 ~ 2026/05/21

新產品開發的日程控管方法與實務 - 南科班 - 第二梯

上課時間 2026/10/28 ~ 2026/10/28

業務謀略-突破僵局的談判絕技

上課時間 2026/06/24 ~ 2026/06/24

ISO 14067:2018 產品碳足跡主導查驗員訓練 - 南科班 - 實體+遠距同步

上課時間 2026/08/12 ~ 2026/08/14