製造業生產力4.0計畫推動作法之我見

- 撰文者:

- 2016/03/31 瀏覽數:9532

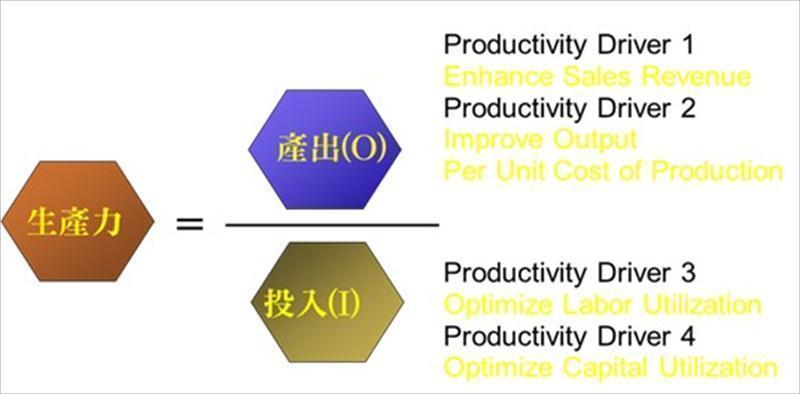

壹、 企業生產力提升趨動四因子

過去兩三百年來生產力之定義自始自終沒有改變,都被衡量成產出與投入之比率;而有關生產力產出構面之趨動因子:(1) 增加營收、(2) 改善每一生產成本之產出;與投入構面之趨動因子:(1) 勞動力利用最佳化、(2) 資本利用最佳化(如下圖所示),雖歷經不同情境演繹,仍維持其長久以來,受產學各界共通認知之一般。

只是生產力之意義與概念,卻隨著環境的改變,在不同的時空背景下,被賦予不同的意涵,從最基本之製造生產力、設計生產力、服務生產力、知識生產力、資訊生產力到今日工業4.0之智能生產力,歷經各階段之時代變遷,不斷訴說著產業生產力之新意。

貳、製造業生產力4.0計畫

一、推動之行業範疇

為配合不同產品之製程效率,以追求更高之製造生產力,工業局以製造程序與產業特性之不同,選定組裝業、流程型製造業、PCB產業、自行車業、航空零組件、加工機產業及紡織產業等幾個產業,擬定個別推動方略,另依每一產業所需運用之4.0科技要素,如大數據、物聯網(IoT)、雲計算,組成各種SIG(Special Interest Group)共同推動。

二、4.0生產線訴求

一般而言,製造流程與機台布置結構可歸納為零工式流程(Job Shop)、批次流程(Batch Shop)、裝配線(Assembly Line)、連續流程(Continuous Process Flow)等等型態,例如醫院、汽車修理、機工工廠以及金屬工件之生產,屬於連續流程方式。而機械零組件則可能經由車床、鏜床 、鑽床、磨床等加工程序。

針對製程布置型態,也有學者依產品布置(Product Layout)、固定位置(Fixed-position)等方式分類,其中如火箭裝配、飛機裝配、造船、造橋、大型發電機等產品之生產因工件物龐大,只能以工作站(Workstation)方式,固定位置布置;而機械零組件,一般通式製程分成進料、鑄造、粗製、剪斷和沖孔、精製、去毛邊、加工、噴漆、最後裝配、包裝和運送等連序工序為之。

彈性製造技術(Flexible Manufacturing Technology)可因應小批量(small batch and unit production)生產等大量客製化(mass customization)需求;而傳統製造技術(Traditional Manufacturing Technology)則善於處理大批量等規模生產(large batch and mass production),有關技術彈性(technology flexible)與製造彈性(Manufacturing flexible)之間的關係是製造生產力能否有效彰顯的關鍵。

根據Pao-Cheng Chang and Hsi-Chin Lin(2015)之研究指出,組織運作供應鏈之管理能力、組織在製造彈性之努力程度,以及組織在產品直通率之追求程度均會對生產資源之配置效率產生影響,而生產資源之配置效率最終會反映在製造屬性之企業生產力上。傳統製造業之生產要素,包括資本、土地、廠房、設備等等。

當今隨著科技與生產模式改變,例如位於城市之智慧生產,高精度高品質多種少量之智能產品,以及綠色生產等Social Manufacturing的發展,生產空間,就不再那麼重要;同樣的,由於企業之品牌、專利、商譽與人才等智慧資本也隨時空演進,逐漸取代傳統之資本觀,此一生產力價值觀的轉變,將主導4.0生產與服務態樣之前瞻演進,應為政府推動生產力4.0計畫之決策者,廠商與知識或技術服務業者,重要之發展指引。

參、製造業生產力4.0推動作法之我見

一、願景策略與績效構面

- 擬定明確而合宜之生產力4.0計畫願景、目標。

- 以SIG結合TWG(Topic Working Group)手法,召集企業、資服、技服及管顧業者,對未來2至5年企業提升生產力議題與需求再界定。

- 以生產力成熟度(readiness)指標進行企業現行生產力狀態評量

- 理念:欲獲得何種績效,就得建立何種績效衡量指標

- 策略群組

依不同產業之產品屬性,就其生產機台布置型態而言,重型發電機如長興電機,大型航空零組件如漢翔航空都使用工作站方式,以人就物;筆記型電腦如華碩,智慧型手機如宏達電,採流程生產方式;紡織業如宏遠公司成衣部門採天車方式;自行車業如巨大、PCB如欣興電子大部份採連續流程方式;加工機產業如慶鴻機電採零工式流程及工作站混合方式,分成四個群組(clusters),分別擬定不同之生產力提升方案。

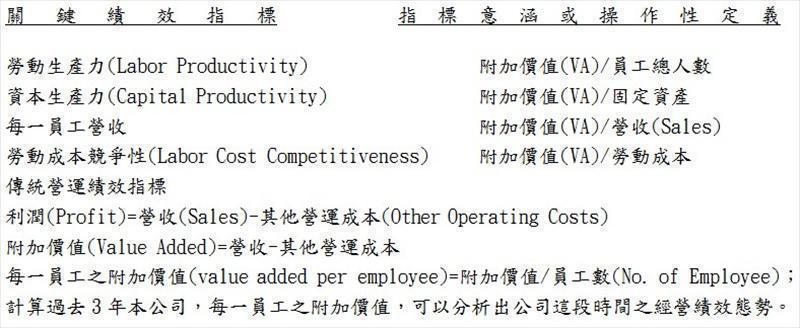

- 製造業生產力4.0衡量之關鍵績效指標

擬定可明確衡量之產業生產力關鍵績效指標,茲將貫用之指標及其意涵或操作性定義表列如下:

由上面所述觀察發現,生產力4.0更重視附加價值的概念,不論B2B之工業行銷或B2C之消費者行銷,其實也有越來越多製造業者能善於利用消費者共同參與生產(customer as co-producer)之DIY概念,藉以提升生產力之附加價值。

蓋因更多顧客的參與就有更多的創意(如許多軟體廠商將陽春版的規格與內容公開於網站,鼓勵使用者加入修正意見),更多的創意就會造就生產力更高的附加價值,此即生產力當前及未來從Community到Social的拓展領域,也印證從規模經濟到範疇經濟,生產力提升之新意。

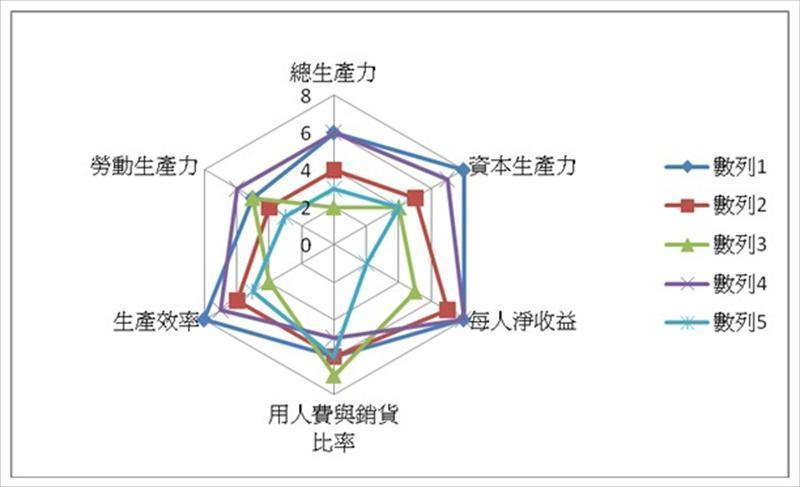

在探討關鍵績效指標的同時,若要能在既定時程內獲取既定成效,筆者呼應早先多位產業領袖之高見,那就是:在計畫肇始之際,應設法消去或淡化那些諸如計畫廣宣、認知喚起等非絕對必要之KPI,才能集中有限資源,一鼓作氣,戮力於生產力4.0計畫之推動。茲將生產力幾個關鍵性指標之評量,以雷達圖示意如下:

二、理念思維構面

推動生產力4.0計畫,在理念與思維方面,要有典範轉移(paradigm shift)的全新心態,從傳統之製造思維朝向創新思維(from product paradigm to innovation paradigm),以生態價值網(Ecosystem value network)理念,選擇產業龍頭(industry hub)為建構4.0模式之先導(pilot)對象。

三、產業輔導構面

- 4.0精實管理需求前提:製程彈性不足將導致精實生產與管理能力不良

當前一般製造業存在幾個認知與作業缺口,那就是:5S認識不足、整流化不足、合理化不足、物流與資訊流規劃不足,這些不足缺口會影響在製品直通率,在製品直通率不佳,除了會增加線上庫存之外,也會降低製程彈性,無法縮短產銷Lead Time;既無能應付短交期訂單,更遑論多種少量之大量客製化訂單,終究無法達成生產力4.0之既定目標。

- 精實生產與管理三部曲

台灣製造業應考慮以Start、Growth、Jump等三部曲(如下圖),促進供應鏈走向製造精實,例如應用精實六標準差、品質機能展開(Quality Function Deployment)、價值流分析(Value Stream Mapping)、快速換模(Set up improvement)以及低成本自動化等等改善工具與方法,於工業局選定之各種行業之精實製造與管理議題上。

- 注入製造4.0科技因子,以建構智慧化工廠

- 充分運用物聯網與實虛整合系統於智慧生產線上

讓生產線上各生產設備均能運用平行作業機制,而機器對機器(M2M)也可透過IP相互溝通,甚至零件、半成品、機台及完成品間,都能夠透過相容之溝通介面及通信協定(communication protocol),彼此溝通,達成同一條生產線能生產不一樣零件之訴求。換言之,如何應用群組技術,將零組件以群組化加以分類並投產,藉以有效解決多種少量之大量客製化需求,是製造4.0之首要訴求。

此外,有些4.0議題則可積極探討,由管顧、技服等業者一齊解決。例如:生產線各機台使用M2M概念透過IP相連,因此精實生產之看板將被以另類智能方式取代或改變,藉以增進在製品之直通率。

智慧工廠之特性如機台設備之可適用性(adaptability),資源效率化(resource efficiency)及人性化( ergonomics),顧客與業務夥伴間在業務與價值流程間之整合。以智慧軟體強化原有拉式(Pull)生產方式,即智慧排程及製令之推式(Push)概念,與豐田式拉式方法進行瞬間及時double check,更能縮短製造週期。

- 為了要達成系統虛實化CPS之策略目標,需先經由價值網路水平整合(Horizontal integration through value networks),跨越全方位價值鏈(cross entire value chain integration)做到端點對端點(end to end)之數位整合以及網路製造系統之垂直整合。

- 倘若將當前4.0智能生產所架構之數位資訊整合平台,與1990年歐洲電腦整合製造(CIM)協會頒佈的三個整合層級加以對照,4.0智能生產所架構之數位資訊整合平台,企業層如ERP、PLM、SCM、MES等系統以及管理層如產銷循環與BPR流程可統合等階於CIM之應用整合層;操作層如DCS、SCADA,控制層如PLC、HMI,現場層如各種製程設備則可一併等階於CIM之實體整合層;而4.0推動最高的極致,仍然不脫企業經營成果的最終體現,那也呼應並完全等階於CIM之經營整合層,若能將此兩種不同年代、不同企業永續發展之觀察角度加以精準比對,除了有助於了解2.0、3.0到4.0的發展軌跡,更能對生產力4.0計畫之推動有所助益。

- 以系統整合(System Integration)觀點,統合顧問服務及技術服物業在 知識力、創造力、即時力等3力之輔導能量;建構企業經營管理合理化、資訊化、自動化等3化基礎,應用生產力提升(P)與品質改善(Q)手法,以4.0精實管理為經,4.0科技因子當緯,成就製造業生產力4.0,才能有效縮短4.0計畫目標實現之時程。

四、智慧工廠之投資評估構面

基於投資報酬率及資本生產力考量,避免業者盲目投資,政府應以政策鼓勵技術服務業者,開發「一種平台多種應用(one platform many application)」之解決方案。在省錢、省時、降低複雜性、降低風險種種因素考量下,開發適合各種產業需求之智能設備,最終能經由製造智慧化而使技服業者因而賺錢。

五、組織發展構面

以組織再造手法促進組織精實,實現數位化與智慧化工廠之理想。對照過去美日如奇異電器、福特汽車、日立電器等等老牌優質企業,面臨新營運模式「貼近市場、快速決策」之需求下,除了生產線之設備必須提升到4.0的水平外,在企業組織之結構、人資、與客戶間互動等各要素上,也得進行積極變革,才能因應整體4.0之新風貌。

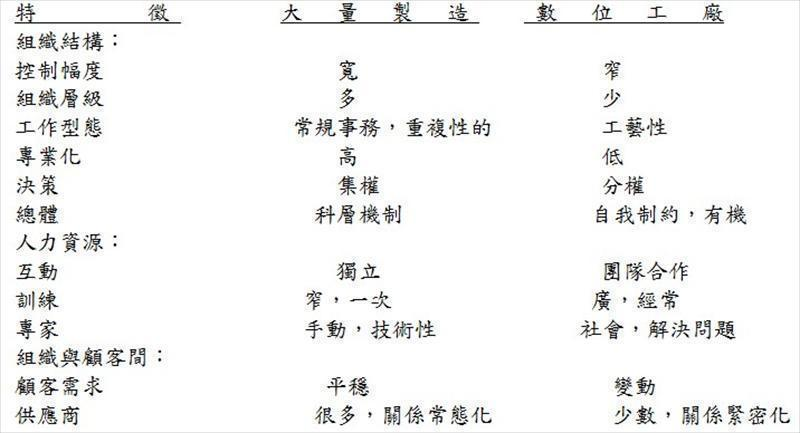

茲將Patricia L. Nemetz and Louis W. Fry(1988)對大量製造屬性之組織與數位化屬性之組織,有關組織特徵之比較,表列如下:

肆、結語

2014至2015年間,由德國啟動有關製造業第四次工業革命,令美國、日本、韓國、中國及台灣,相繼推出名稱不同卻有著讓製造業再次升級轉型訴求之類似計畫。仔細觀乎各國不同之推動策略,不難窺見其中隱含著濃濃之競爭於製造業未來的宏觀企圖。

美國曾執全球製造業牛耳,其後,基於全球比較利益之分工原則,逐漸以服務業發展取代製造業;這回,總統歐巴馬力主要重新找回美國製造新精神,的確,德州頁岩油之大量開採、加州矽谷智能工廠之再度興起,都呈現不一樣的美國製造新風貌。

日本除積極著眼於生活產業智能化與精緻化之創新外,更揭示要藉著3D列印之技術突破與有效取代策略,省下每年上千億美元之傳統模具鑄造,以奠定日本製造再起的品牌形像;主導全球「韓流」盛極一時,後起之秀的韓國,也在直屬總統管轄之科學技術政策發展委員會推波助瀾之下,擘劃出新一代製造業再創新的宏偉計畫。

而中國大陸何嘗沒有雄心壯志?它藉著2025製造計畫的出抬,大膽宣示有能力成為製造一等強國的決心,見諸其一帶一路及135政策之隆隆啟航;台灣這一年來面對紅色供應鏈的崛起,有著難以形容、既愛又恨的無奈感受。

於今,在欣慰於政府及時布建產業生產力4.0計畫之餘,個人不才,本諸多年來推動台灣產業自動化赤子之心,斗膽提出上述推動淺見,期能拋磚引玉,見到更多領域先進之高見,共襄盛舉,是則,台灣甚幸!

猜你喜歡

壹、生產力之定義與意義(概念)

貳、生產力4.0

參、工業4.0 10

肆、CPC可有之策略作為

伍、附件

組織績效管理學派有句至理名言「想要獲得何種績效;就得設定何種績效評估指標」。無獨有偶,日本中央工業協會知名顧問Masahisa Mizumoto在一個國際生產力論壇做結論時說:任何改善與變革均來自績效衡量,我們無法改善沒辦法衡量的事物。本文以企業生產力績效指標之衡量觀點,詳細描述企業生產力標竿診斷模式,為了能讓企業潛在之問題獲得有效改善,本文最後簡單介紹各種生產力、品質、績效等相關之輔導手法。

台灣生產力4.0計畫,要在數年後讓企業生產力倍增,恐得好好做好各項配套措施,綜觀歐美日韓等國在這些配套中,一項十分重要的政策,就在於由公部門主導建構「生產力資料庫」,本文針對生產力資料庫對生產力4.0計畫之重要性提出宏觀與微觀見解。

甲種職業安全衛生業務主管班(日間班) - 一般業(6天日間班) - 報名含測驗費用 - 電腦測驗另安排時間

上課時間 2026/05/12 ~ 2026/05/27

打造高效團隊的KPI設定與績效管理實戰 - KPI不再只是數字! - 從策略出發、設計出真正驅動團隊績效的關鍵指標 🚀

上課時間 2026/11/17 ~ 2026/11/17

ISO9001&ISO14001&ISO45001三合一整合型內部稽核員訓練 - 第二梯

上課時間 2026/12/14 ~ 2026/12/15

製造現場品質風險評估與監控管理實務

上課時間 2026/04/16 ~ 2026/04/16

使用票據應注意事項與法律關係 - 本課程為會計主管每年12小時持續專業進修認證課程 - 已達開班門檻

上課時間 2026/04/09 ~ 2026/04/09

職場EQ壓力調適與協談實務 - <協調力>

上課時間 2026/05/05 ~ 2026/05/05

SPC 統計製程管制 - 第四梯

上課時間 2026/10/29 ~ 2026/10/29

採購合約簽訂與風險管理

上課時間 2026/12/03 ~ 2026/12/03

Excel Power Pivot 資料模型與DAX函數 × AI智能助攻 - 王仲麒老師

上課時間 2026/11/10 ~ 2026/11/11

急救人員安全衛生在職教育訓練 - 7/21日間班 - 急救回訓

上課時間 2026/07/21 ~ 2026/07/21