談TPM自主保養成功關鍵

- 撰文者:

- 2017/07/18 瀏覽數:13987

做好設備保養很重要

大家可還記得2014年高雄發生李長榮化工氣爆案,相關石化業者指出該案:『從已揭露的資訊顯示,疑似此次高雄氣爆禍首的榮化丙烯輸送管,從啟用後就沒有定期維修保養,更長達23年的使用卻無落實日常查管作業,這些恐怕就是此次高雄氣爆的主因』[1]。只因公司設備管理便宜形式,平常沒有落實做好日常設備查檢與保養,造成如此重大傷害,死者何其無辜,因此落實設備保養是很重要的。

此外隨著互聯網+經濟與工業4.0自動化蓬勃發展,整個社會商業與生產活動已經愈來愈依賴網路設備與自動化設備,每當即時新聞發佈XX電信廠商發生4G網路設備當機,其影響所及不僅廣大區域的消費者無法通話,所有仰賴網路之日常生活運作瞬間停擺回到原始時代,造成大眾極大不便與抱怨。所以可見只要任一生產或運輸環節之機器設備故障,則將造成整個生產癱瘓,因此在未來企業經營活動中維持設備穩定與可靠,做好設備保養很重要。

TPM自主保養

國內企業為能做好設備保養與維修,進而達到強化企業體質,提升經營績效的目標,紛紛引進全面生產保養制度(Total Productive Maintenance,簡稱TPM)來達成。TPM活動:即是以5S為基礎,透過自主保養、計畫保養、設備初期管理、個別改善、教育訓練、品質保養、間接部門效率化、安全與衛生等八大支柱來展開改善活動,進而達到強化企業體質,提升經營績效的目標,其中TPM自主保養是整個TPM管理活動中之基石。

TPM自主保養強調每一個現場人員能以「自己的設備,由自己保養」為目的,致力於進行自己設備之日常檢查、潤滑給油、簡易零件更換、修理、異常的提早發現,做好設備保養,讓已經劣化設備逐漸恢復到設備原來應有狀態,最終期望公司能做好設備自主管理,避免李長榮化工氣爆案等憾事發生以及奠定良好網路與自動化設備管理基礎。

TPM自主保養活動常見問題

TPM自主保養活動通常遵循以下7個步驟來進行[2]:

- 初期清掃(清掃點檢)

- 發生源、困難處所的對策

- 暫定基準書的訂定

- 總點檢

- 自主點檢

- 標準化

- 徹底自主管理

但當公司依序導入TPM自主保養七大活動後,試問是否還常常發生以下種種混亂情形:

- 導入TPM或自主保養活動後,有許多人說很忙,但不知忙什麼?

- TPM自主保養是否有明確規劃好操作與設備部門職責與工作事項?

- 針對設備一級、二級保養分工,大家都清楚了嗎?而身為主管的你每天又應注意那些事?是否落實查核?

- 設備部門人員仍以設備保養、維修是專業技能,雖其工作負荷大、人力吃緊,卻仍拒絕讓現場人員做簡單機台保養?

- 期望減少設備非計畫性停機時間(例如:設備突發故障)、降低因設備不穩定導致品質不良等,但是……仍一直沒下文?是人員能力不夠、工作觀念、態度不佳?

- 推行TPM自主保養好像問題很多,但又不明確瞭解出了那些問題?問題是否有被要求改善與跟催、查核?

- 問題改善後,是否有被落實維持管理或是不斷再發?

以上這些問題僅是TPM自主保養活動展開不順暢之冰山一角,本文省思此些問題,認為其根本原因在於『公司雖依照TPM自主保養七大步驟積極展開活動,但尚未能真正掌握到成功關鍵做法,因此造成活動展開常滯礙難行、事倍功半與整體效果不彰』。

TPM自主保養實施成功關鍵

若要避免上述問題發生,本文認為其成功關鍵就是要『落實設備日常管理』。何謂日常管理:是企業內部管理最基礎的環節,唯有各部門維持有效正常運作的日常管理才能確保企業之管理水準。簡單的說就是部門中之每一成員都能明確知道並落實執行自己的職務任務,這些職務任務需能反映特定管理項目與指標,讓主管與執行人員能夠評估該職務任務的執行成效,分析差異原因執行改善,並將改善成果實施標準化,確保管理水準之持續進步[3]。

而TPM設備自主保養活動如何落實設備日常管理,其主要作業進一步說明如下:

- 明確TPM自主保養推展活動中之任務與執掌分工

- 設備日常保養標準制訂與執行

- 強化操作人員TPM自主保養能力

- 設備異常復原與改善

- 設備日常保養維持管理

-

明確TPM自主保養推展活動中之任務與執掌分工

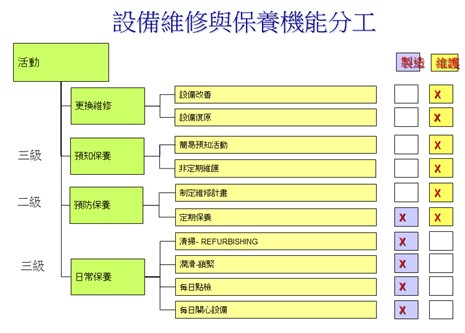

推行TPM自主保養活動要成功,首先就必須透過TPM事務局來明確自主保養推動組織與活動目標設定,並成立示範圈、選定示範設備實行小集團自主保養活動展開。透過從示範設備來檢討自主保養的方法與示範職務上需要做何種程度,在自己的職位上率先做出示範,如此在橫向展開時才會有很高的說服力。示範圈實施各級設備保養中製造與維修部門保養、維修機能主要分工如下圖[4]所示:

-

設備日常保養標準制訂與執行

設備日常保養管理須靠作業標準(條件基準)與標準作業來落實。以機器設備檢查作業為例:為能測定設備劣化狀態,對設備進行日常、定期檢查,及早發現設備異常現象。公司常於新購設備完成設備驗收後,由設備保養人員參照廠商之作業說明書,來制訂機器設備檢查作業標準與標準作業[5]。

-

機器設備檢查作業標準(條件基準)

檢查部位、檢查項目、劣化判定標準、檢查方法、異常處理方法(係指更換、整修、保養等)、週期。

-

機器設備檢查標準作業

依照機器設備檢查作業標準內容的檢查部位、項目,結合檢查時間、檢查者、檢查方法、異常處理方式與審核程序,使用機器點檢表依照基準規定落實機器點檢。

-

強化操作人員保養能力

自主保養就是指每一個現場人員以「自己的設備,由自己保養」為目的,致力於進行自己設備之日常檢查、潤滑給油、簡易零件更換、修理、異常的提早發現、精度的檢查…等,主要就是訓練操作人員除製造產品的能力外,透過TPM自主保養階段活動的推行,進一步具備以下八個能力(註四):

-

設備基本整備保養技能

-

正確操作能力

-

查覺異常能力(設備劣化狀態測量與目視管理能力)

-

處理異常能力(迅速、正確)、復原能力

-

要因分析能力

-

條件設定能力(量化判定)

-

復原、改善能力(易遵守、易執行)

-

維持管理能力(習慣化)

-

設備異常復原與改善

當設備發生異常、故障停機時,很多工廠為使生產不中斷,常常會馬上進行修復、更換損壞的零件,做局部性復原,較少針對設備相關零部件、材料的老化狀況做整體詳細調查,以致會有頭痛醫頭、腳痛醫腳,但真正原因卻常不去深究,導致設備異常一再發生,設備劣化狀況每況愈下,因此TPM自主保養體制中要求所有人員應具備問題解決能力,並透過示範設備小集團展開設備復原與改善活動。

以下為常見五類設備異常問題[6]:

-

基本條件不完善

採取任何復原與改善對策前,首要徹底做好清掃、給油潤滑、強化鎖固三個設備保養基本條件。

-

技能欠缺

強化操作與設備人員保養能力,其中最重要的能力是問題解決能力。

-

不遵守使用條件

設備日常保養管理須靠作業標準(條件基準)與標準作業來落實。例如:若沒遵守使用條件來設計、製造、建設與驗收,在轉交給現場生產、工務保養部門後,就會常發生生產線『短暫停機』,通常短暫停機問題解決難度高,此將造成日常保養作業上很大困擾。

-

設備劣化不良

首要也是先徹底做好清掃、給油潤滑、強化鎖固三個設備保養基本條件,若設備同樣異常一再發生,則就需進行設備改善或重新改造消滅劣化根本原因。

-

設備原本設計不良

回歸生產使用條件,改善原先設備設計上弱點。

-

設備日常保養維持管理

設備保養維持管理能力(即習慣化),即經由設備日常保養方式的改變,來改變操作員與設備維修人員的行為,進而改變現場,以此成果,讓現場人員充滿自信,並建立起「改善是永無止盡」的想法和意識,才能不斷地進行設備自主管理CAPD循環改善(註六)。

-

C(Check,檢查)

依據設備各級日常保養點檢基準,透過目視化管理與查檢表為主,來進行設備日常點檢、現況調查,找出設備劣化與缺陷真正問題與發生源、困難部位。

-

A(Active,行動)

針對設備劣化與缺陷真正問題進行復原與改善。

-

P(Plan,計畫)

依據現況重新修訂、編制日常保養點檢基準與標準作業。

-

D(Do,執行)

日常保養基準的實施。清掃、給油潤滑、強化鎖固是設備保養的三個基本條件要先徹底落實。

結論

綜上所述,TPM自主保養成功關鍵就是要『落實設備日常管理』,換句話說,就是以日常管理為主體,TPM自主管理工具與手法為用,結合公司(TPM事務局)的方針、目標,來自訂出合適的小組(TPM重覆小集團)活動目標和強化操作人員保養八項能力,進而落實與CAPD維持管理循環,如此才能確保TPM自主保養活動的成功!!

【參考文章】

- 聯合晚報,徐睦鈞,2014.08.05

- 『全面生產保全技術手冊』,中國生產力中心

- 『現場管理實務手冊』,中國生產力中心

- 『TPM自主保養概論』講義,王培楠

- 『設備管理』講義,王捷寬

- 『TPM自主保養七階段』,中衛發展中心

辦訓人員職能導向工作說明書及年度教育訓練規劃實務研習

上課時間 2026/08/13 ~ 2026/08/13

Notion AI 實戰:打造你的高效生活與工作系統 - 遠距教學 - 第一梯

上課時間 2026/03/23 ~ 2026/03/24

ISO 14064-1:2018 組織溫室氣體內部查證人員訓練課程 - 需考試 - LINE@ID:@274aywrg - 陳厚均老師

上課時間 2026/09/03 ~ 2026/09/04

有效供應商開發與績效評鑑管理實務

上課時間 2026/09/07 ~ 2026/09/07

救援通關痛點-海關的「清關」「驗關」「卡關」「扣關」「退關」痛點不重演

上課時間 2026/08/26 ~ 2026/08/26

AI驅動品牌新戰略:從自動化到智慧創意

上課時間 2026/07/29 ~ 2026/07/29

職能解碼:打造高效人才的行為觀察與管理評鑑

上課時間 2026/07/28 ~ 2026/07/28

如何成為優秀的技術主管研習班

上課時間 2026/06/24 ~ 2026/06/24

職場溝通心理學

上課時間 2026/03/19 ~ 2026/03/19

ESG永續報告書撰寫 - 遠距教學 - LINE@ID:@274aywrg

上課時間 2026/07/22 ~ 2026/07/22