機械產業獲利神器-零公差

- 撰文者:

- 2018/04/26 瀏覽數:15447

壹.前言

機械工業界大量生產件最常遇到之問題為已通過檢具(Functional gauge)套量後,於定量抽驗量測時,發現部分零件尺寸卻落在公差外之頻率最高,產品負責人陷於兩難困境,設計與檢驗部門功能均重要,不可偏廢任何一方,通過檢具套量後,代表該批零件必可組裝,如因尺寸公差不合格報廢可惜,又有交貨時程壓力下,但負責主管又不能昧於檢驗數據而批審合格,違背檢驗部門當初設立揭示之功能,因而每次爭議均需召集專人,另成立專案,設法重現問題,再開會思考克服方法,費時、費力與浪費資材,如延誤商機損失更大。

對通過檢具後於抽驗時發現尺寸卻落到公差外之問題最佳對策-零公差,可能有不少人會質疑零公差極難達到,是故意刁難製作廠商,因加工製作件不可能無公差,不然就得每一件精雕細琢,且萬中選一,付出代價極高,或規格綁標以圖利特定廠商等看法。零公差其實是可合理(ISO、ASME規範)擴增製作加工公差範圍,更容易製作加工,合格率更高,驟降工具模具成本,創造企業公司、承製商與客戶等多贏局面,其前提是能正確認識零公差意義及正確轉換使用。

貳.本文

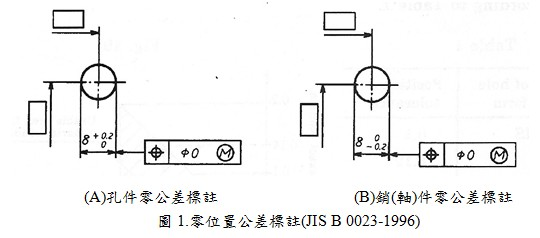

一.零幾何公差(Zero geometrical tolerancing)標註

依ASME Y14.5M Geometric Dimensioning and Tolerancing或ISO 1101 Geometrical tolerancing-Tolerances of form, orientation, location and run-out規範,圖1(A)表示於零位置公差時之孔徑之標註法,意義為於最大材料情況或稱最大實體狀況(Maximum Material Condition MMC  )時孔徑為ψ8,其位置公差為0,如隨製作之孔徑偏移漸大至ψ8.2時(仍落在公差內),其孔心形狀變形量亦可逐漸增大到ψ0.2。同理;圖1(B)顯示於MMC時銷(軸)徑為ψ8,位置公差為0,如製作銷(軸)徑漸小至ψ7.8時,其孔心形狀變形量可逐漸增大到ψ0.2。

)時孔徑為ψ8,其位置公差為0,如隨製作之孔徑偏移漸大至ψ8.2時(仍落在公差內),其孔心形狀變形量亦可逐漸增大到ψ0.2。同理;圖1(B)顯示於MMC時銷(軸)徑為ψ8,位置公差為0,如製作銷(軸)徑漸小至ψ7.8時,其孔心形狀變形量可逐漸增大到ψ0.2。

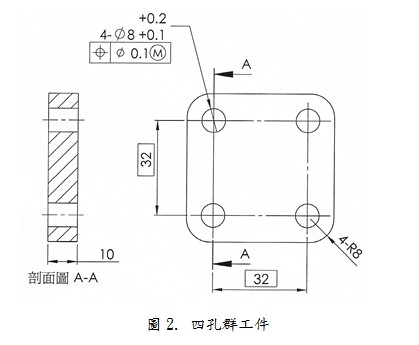

二.零位置公差應用於孔徑

有四孔群工件如下圖所示。

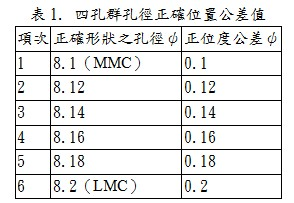

圖2表示有4個孔徑ψ8.1~ψ8.2均佈於孔心距為 .jpg) 之工件上,於MMC情況下其正位度為ψ0.1,

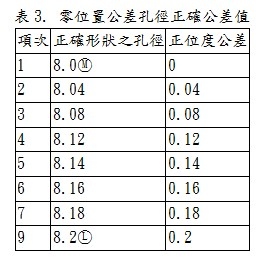

之工件上,於MMC情況下其正位度為ψ0.1, 表示基準尺寸(Basic dimension BASIC 或BSC),對形體(Feature)之精確大小、形狀與位置之理論值(理想值),可用以對另外尺寸或註解尺寸建立公差,符號為數值外加長方框。孔徑正位度公差如下表。

表示基準尺寸(Basic dimension BASIC 或BSC),對形體(Feature)之精確大小、形狀與位置之理論值(理想值),可用以對另外尺寸或註解尺寸建立公差,符號為數值外加長方框。孔徑正位度公差如下表。

LMC為最小材料情況(Least Material Condition  )。

)。

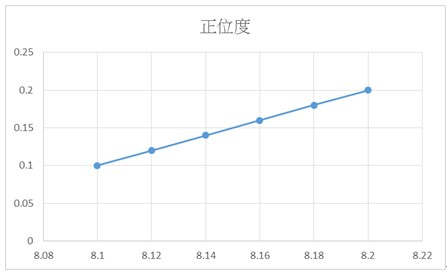

項次1為最大(多)材料情況時(亦即孔徑為最小ψ8.1),其正位度公差為ψ0.1,當孔徑逐漸偏移變大時,其正位度公差容許跟著變大,而正位度變大之量等於孔徑之變移量,如項次2~6。當孔徑製作加工為ψ8.2(LMC為最小材料情況),則其正位度變可達到ψ0.2。其公差動態圖(Dynamic tolerance diagram)如圖3.橫軸為孔徑尺寸,縱軸為正位度公差值。

圖3. 四孔群公差動態圖

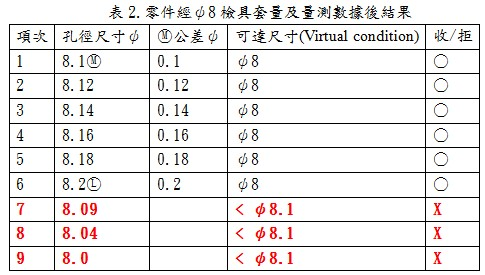

對於大量產製零件而言,值得考慮採用功能檢具(Functional gauge)執行套量每個零件,一方面可確保通過檢具之零件,後續必可順利組裝,二方面可節省高階檢驗人力負荷,由未具檢驗技術之人力即可執行套量。依幾何公差規範其虛擬情況或稱可達尺寸(Virtual condition)大小為最大實體狀況扣除幾何公差得ψ8*(ψ8.1-ψ0.1),以提供功能檢具(Functional gauge)設計依據,且檢測部門依下表作為允收/拒收之判斷依據。*此處暫不考慮檢具製作公差與磨耗量。

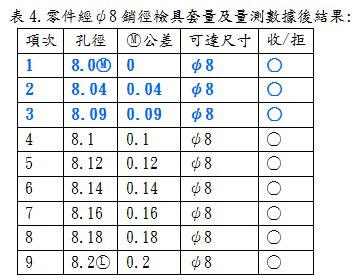

因用檢具套量零件只知能通過或不能通過,不知零件尺寸數據,通常作法須再配合定量抽驗量測尺寸,確保本批量品質,作為品質文件不可或缺之重要數據。項次1~6之零件均為合格,但有時發現孔徑為ψ8~ψ8.09(項次7~9)之零件照樣可通過檢具,然抽驗時尺寸卻不符設計圖面ψ8.1~ψ8.2之規格,檢驗部門依權責必須判為不合格拒收,爭議由此產生。既然能通過檢具套量,表示後續組裝產線一定可順利組配,也可以送功能測試,但另一事實為孔徑部分超出設計圖公差範圍,照理應列入不合格件,檢測部門不可製作不實數據,以維持企業公司賦予之任務,最終必得請產品負責最高主管出面解決。國內通常由主管召集設計、製作、組裝等部門負責人開會,既已通過檢具套量,也保證可組配,報廢可惜,又基於交期不變,不可影響到功測時程,一般結論是特別裁示為[合用]件,非[合格]件因尺寸有瑕疵,品質文件由產品負責人親自蓋[合用]章。外國稱為MRB(Material Review Board)料件評審會議。

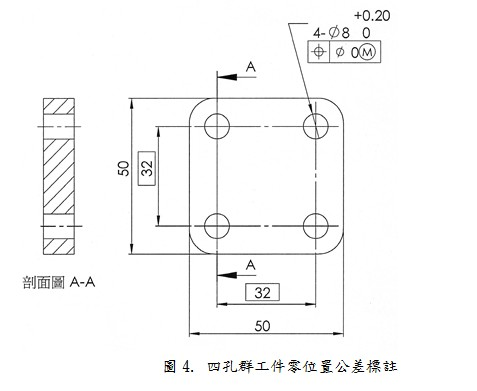

高階主管或資深設計主管如有零公差概念,只需告知設計工程師將幾何公差改標為0,並將其值移到尺寸公差,擴增製作公差範圍即可改善,不必要求設計工程師放寬尺寸公差,避免設計工程師有不被尊重委屈感覺。本例設計圖修改為零位置公差如下圖4所示,將位置公差配賦為0,將ψ0.1移入尺寸公差增大為ψ0.2,總公差不變,亦即將位置公差量移到尺寸公差,則可獲得改善。

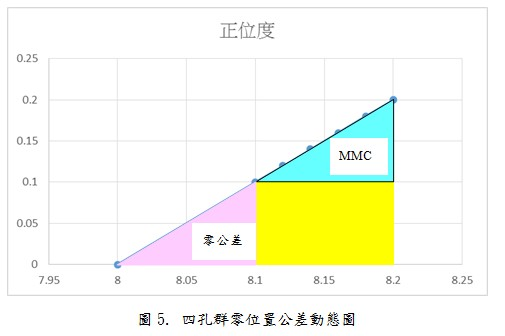

依圖4標註,其虛擬尺度大小為ψ8*。同理;依表3之孔徑數據可建立動態公差圖如圖5,橫軸顯示孔徑形態尺度與縱軸表示容許偏離正確位置之偏差量關係。

發現孔徑為ψ8~ψ8.09之工件可通過檢具,抽驗時量測尺寸亦符合設計圖ψ8.0~ψ8.2,檢驗部門依權責必須判為合格件允收放行,保證後續可隨意組裝配合,消彌爭議,皆大歡喜。圖5說明原本ψ8.1~8.2之公差區為黃色區塊,加上 M 修飾可增加淺綠色區塊,如進一步改為零公差可再擴增淺紅色區塊,以本例等於增加兩倍之製作公差範圍,大幅降低製作難度與成本,同時救回原先被犧牲之好零件,達到設計、製作、檢測、組裝、客戶皆贏之情況。

三.零位置公差應用於銷(軸)徑

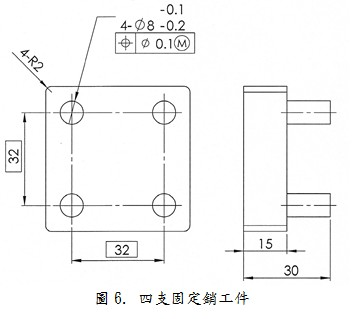

另外如有四支固定銷工件如下圖6所示。

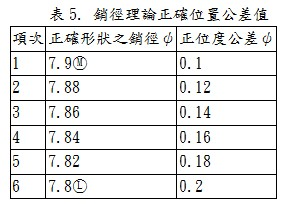

圖6顯示有4支銷徑為ψ7.8~ψ7.9均佈於孔心距為 32 之零件上,當於MMC銷徑為ψ7.9情況下,其正位度為ψ0.1,銷徑細部正位度公差如下表。

圖6顯示有4支銷徑為ψ7.8~ψ7.9均佈於孔心距為.jpg) 之零件上,當於MMC銷徑為ψ7.9情況下,其正位度為ψ0.1,銷徑細部正位度公差如下表。

之零件上,當於MMC銷徑為ψ7.9情況下,其正位度為ψ0.1,銷徑細部正位度公差如下表。

其虛擬可達尺寸大小=.jpg) +幾何公差=ψ8*,可作為設計功能檢具孔徑之尺寸。

+幾何公差=ψ8*,可作為設計功能檢具孔徑之尺寸。

*:暫不考慮檢具製作公差與磨耗量。

項次1~6均合格,可是項次7~9之銷徑如製作介於ψ7.91~ψ8.0之間雖一樣可通過檢具ψ8.0孔徑,然抽驗時量測尺寸卻超過設計圖之最大徑ψ7.9,檢驗部門依權責必須判為不合格拒收,再起爭議。

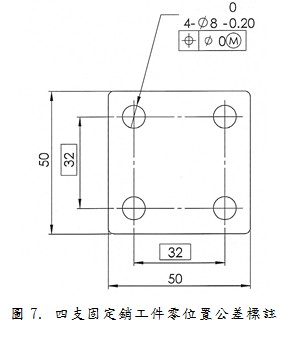

如有活用零公差原理經驗之工程師可改為下圖。

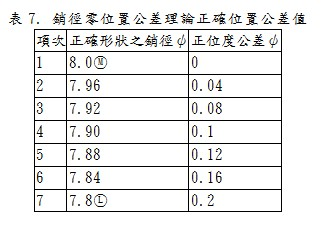

依圖7可展開銷徑細部理論正確大小與位置公差值如下表。

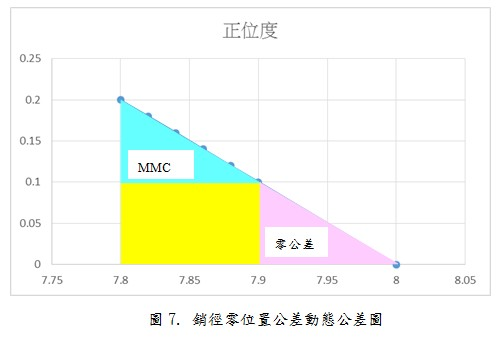

另依表7可建立動態公差圖(圖8),橫軸表示銷徑形態尺度與縱軸代表容許偏離正確位置之偏差量關係。其虛擬可達尺寸大小為ψ8,可設計為檢具。

四.零位置公差應用於基準系統

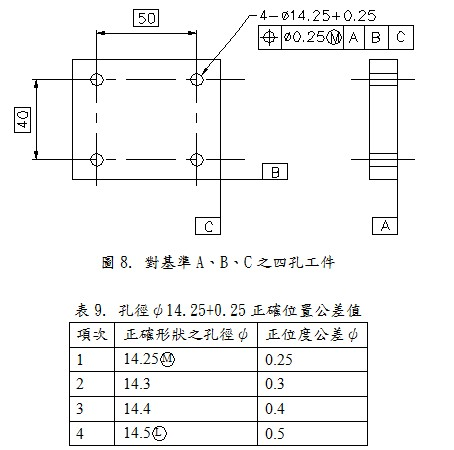

對基準A、B、C之四孔工件如下圖所示。

其虛擬情況大小為ψ14*,做為提供功能檢具設計依據,且檢測部門依下表作為允收/拒收之判斷依據。*:暫不考慮檢具製作公差與磨耗量。

但如部分孔徑為ψ14~ψ14.24之工件雖可通過檢具銷徑ψ14,然抽驗時尺寸卻不符設計ψ14.25~ψ14.5之規格,檢驗部門依權責必須判為不合格拒收。

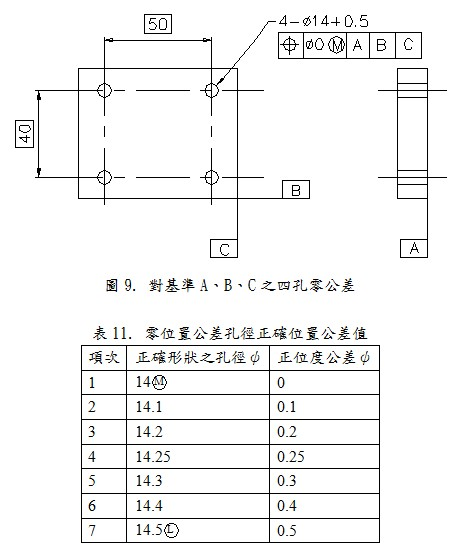

如設計圖修改為零位置公差如下圖9所示,則可獲得改善。

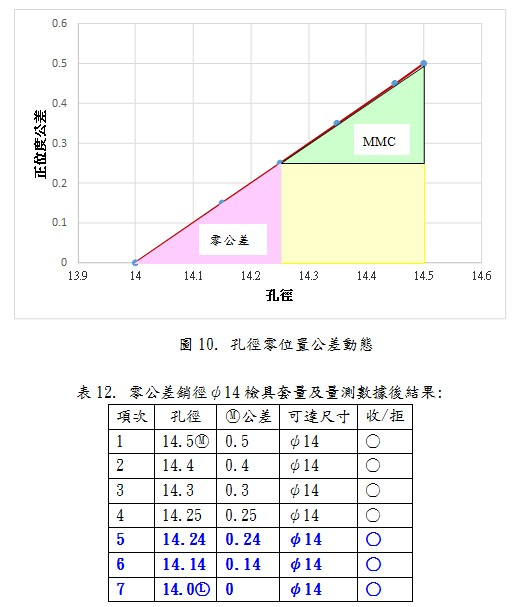

其虛擬情況大小為ψ14*,提供功能檢具銷徑設計依據,檢測部門依下表作為允收/拒收之判斷依據。孔徑零位置公差動態如圖10。 *:暫不考慮檢具製作公差與磨耗量。

合法改善表10中ψ14.0~ψ14.24被犧牲掉之可用好零件,解圍全部被批退拒收之問題。

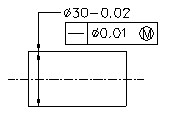

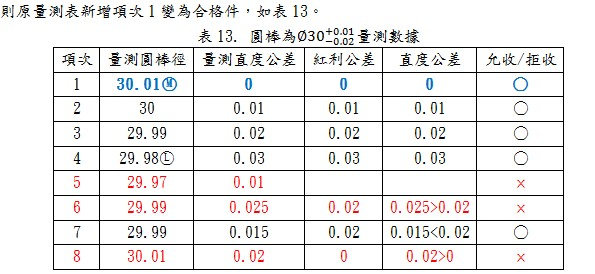

例.一圓棒為ψ30-0.02,於軸心真直度為ψ0.01.jpg) ,如下圖11。

,如下圖11。

圖11. 圓棒ψ30-0.02及真直度為ψ0.01.jpg)

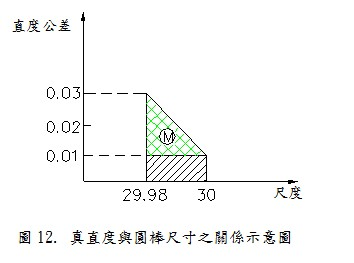

其真直度與圓棒尺寸之關係示意圖如圖12。

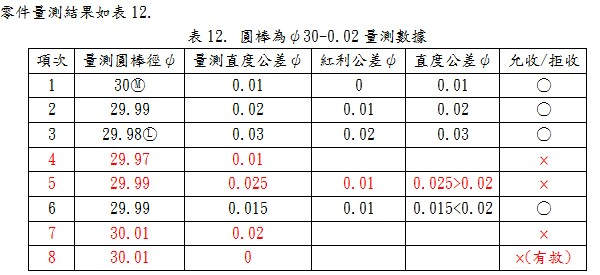

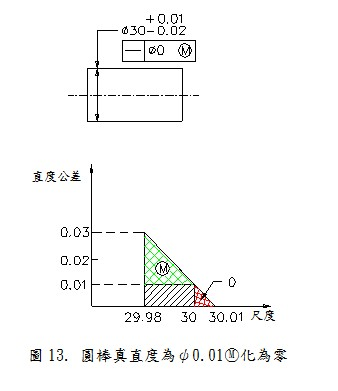

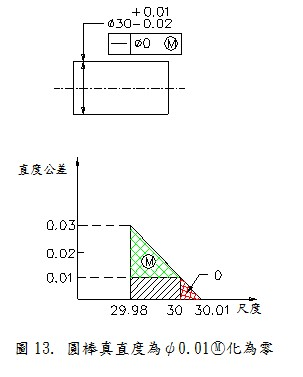

項次1~3量測值徑及直度均符合圖面要求,故均為合格允收件。項次4量測圓棒徑為ψ29.97,略低於下限尺寸,雖其直度公差0.01符合要求,仍判不合格,需兩樣尺寸均滿足。項次5之外徑ψ29.99雖落於公差內,但直度幾何公差0.025超出圖規紅利公差之0.02,拒收。項次6之外徑ψ29.99,直度公差0.015,兩樣均符合圖規需求,屬合格。項次7外徑量測值ψ30.01超公差,雖其直度公差0.02不合格。項次8同樣外徑量測值ψ30.01超公差,雖其直度公差非常直,量測值為0,如數量龐大雖用心加工控制變形量,一樣判不合格,殊為可惜。但有補救機會,只要活用零公差原理(圖13)即可化解,國際上列強高科技國家通用原理非自創,美國汽車板金件使用零公差很普遍。

項次1~3量測值徑及直度均符合圖面要求,故均為合格允收件。項次4量測圓棒徑為ψ29.97,略低於下限尺寸,雖其直度公差0.01符合要求,仍判不合格,需兩樣尺寸均滿足。項次5之外徑ψ29.99雖落於公差內,但直度幾何公差0.025超出圖規紅利公差之0.02,拒收。項次6之外徑ψ29.99,直度公差0.015,兩樣均符合圖規需求,屬合格。項次7外徑量測值ψ30.01超公差,雖其直度公差0.02不合格。項次8同樣外徑量測值ψ30.01超公差,雖其直度公差非常直,量測值為0,如數量龐大雖用心加工控制變形量,一樣判不合格,殊為可惜。但有補救機會,只要活用零公差原理(圖13)即可化解,國際上列強高科技國家通用原理非自創,美國汽車板金件使用零公差很普遍。

說明:

(1).就表13而言,如檢測數據為ψ29.977,直度公差為ψ0.005,應判拒收,因尺寸已超出公差(ψ29.98),雖直度公差未達ψ0.01,卻不可將剩餘之ψ0.005移作尺度公差為ψ29.975<ψ29.977而誤判合格。同理;如檢測數據為ψ30.013,直度ψ0.005,應判拒收,因尺寸已超出公差(ψ30.01),雖直度未達ψ0.01,卻不可將剩餘之ψ0.005移作尺度公差為ψ30.015>ψ30.013而誤判合格。

(2).如檢測數據為ψ29.99,直度ψ0.025,應判拒收,因直度公差最多只能容許ψ0.02,不可將尺度0.01移作直度公差增為ψ0.03,似猶尚大於ψ0.025。

(3).ASME規範特別例外,僅能將幾何公差量全數移至尺度公差,而幾何公差標註為零。如同ISO之可逆要求(Reciprocity requirement)意義。

(4).正確引用零公差可將原本幾何公差合格而尺度公差卻超出公差外之工件合理化判為允收,於不增加公差總量情況下,可擴大製作尺度公差範圍,立即驟降工具模具製作費用,亦同時提高驗收允收率與組裝效率,減少浪費資源,達到客戶與承商雙贏局面。

(5).ASME圖示直接標註公差範圍,較容易溝通獲得共識,而ISO可逆要求需客戶與承商雙方需有正確認知真實含意,才可避免爭議。

(6).圖11之檢具(VC)為ψ30+ψ0.01=ψ30.01,如零件製作公差介於ψ30~ψ30.01之間,則雖可通過檢具檢驗,且後續組裝也沒問題,但卻超公差而判拒收,造成設計品檢之間之爭議,增加主管困擾,實務上可用,卻不合圖規需求,又有交貨時程壓力。如化為零公差(圖13),且總公差不變,則可滿足圖規需求,改為允收。

參.討論與建議

大量機製件尤其冲模板金件與射出塑膠成形件,為確保後續組裝作業順利,應採功能檢具套量每個零件,才後送組配產線,同時又可減輕高級檢測人力之負擔。為避免可能犧牲可用好零件之情況,建議活用零公差原理,於不放寬公差之原則上,可合理擴增製作公差,同時驟降模具、工具製作成本,達到易製、易驗、易組、易維修等優勢,客戶、設計、製作、檢測各部門均贏之局面,組裝直通率100%非神話,尤其高價位產品更是努力企求之目標。ISO及ASME規範早已適用超過半世紀於國際產品設計,盼國內機械產業早日接觸認識活用,減少陷入不斷整修漩渦之資源浪費,等同額外增加獲利,提升競爭力,全力拚搏於國際市場,縮短與高科技國家設計製作工藝之落差,超韓追日,接近德、美、英、法先進一流技術,多賺外匯,增加國內就業機會,是一件有意義的事。

肆.參考文獻

1.Geometric Dimensioning and Tolerancing, ASME Y14.5-2009。

2.Geometric tolerancing-Maximum material requirement and least material requirement JIS B 0023-1996。

生產外包管理實務

上課時間 2026/05/19 ~ 2026/05/19

採購應如何確認買價的合理性–價格與成本分析技巧與實務

上課時間 2026/05/07 ~ 2026/05/07

品質工具在改善活動推行的運用 - 即將達開課標準

上課時間 2026/04/20 ~ 2026/04/20

【最新13版】MTP企業管理者管理才能發展培訓班 - 248期(07/03.10.17.24) - 已達開班人數

上課時間 2026/07/03 ~ 2026/07/24

保安監督人複訓訓練班 - (臺南班)

上課時間 2026/11/13 ~ 2026/11/13

策略思維展開實務,以掌握決策洞察力 - <決策力> - <已達開班人數>

上課時間 2026/03/25 ~ 2026/03/25

荷重在一公噸以上之堆高機操作人員安全衛生教育訓練 - 檢定報名115年 - 03梯 - 7/1起開考 - 平日白天班

上課時間 2026/05/25 ~ 2026/05/27

輕鬆學Canva AI 簡報製作 - 實體+遠距同步

上課時間 2026/05/28 ~ 2026/05/28

縮短國際市場開發時間之銷售談判

上課時間 2026/04/28 ~ 2026/04/28

生產管理幹部精鍊班

上課時間 2026/09/01 ~ 2026/09/15