We care 5S-從企業導入方法思考推動之成敗關鍵

- 撰文者:

- 2020/05/07 瀏覽數:4243

一、前言

企業在管理工廠中最令人頭疼不已的事情,不外乎是廠內的現場動線混亂、生產作業無序、標準(或規範)無所適從、機台故障頻繁、物品隨處放置、垃圾隨意丟棄、人員素行不良及屢勸不聽等狀況發生,造成企業在管理上所追求的品質(Quality)、成本(Cost)、交期(Delivery)無法獲得滿足。

試想企業在這樣的工作環境下作業,生產效率是否能有效管控?廠內人員在作業的情緒是否高昂?高階主管是否滿意現況?客戶參訪時是否會因現場作業失序造成信賴度降低?對於廠內林林總總的問題層出不窮的重複發生,企業該如何改善?相信對於此問題的解決,企業最先想到的就是推動5S改善。

而筆者也將透過實際輔導經驗,從導入推動成敗關鍵問題點提供給予企業先進思考如何有效的推動5S。

二、5S的重要性與基礎認識

5S起源於日本,係由五個日文讀音與英文字首字母開頭為S的詞所組成,推動5S 目的乃在於建立無浪費的作業模式,透過習慣養成進而將流程標準規範化,而推動的過程亦是在培養企業改善的基本功。

對於坊間常耳聞之精實生產(Lean Production)、豐田生產系統(TPS, Toyota Production System)、全員生產管理(TPM, Total Productive Management)、全面品質管理(TQM, Total Quality Management )等管理方法,其改善基礎皆源自以5S為根基展開,由此可見5S在企業管理中的重要性。

而其5S內涵簡略介紹如下:

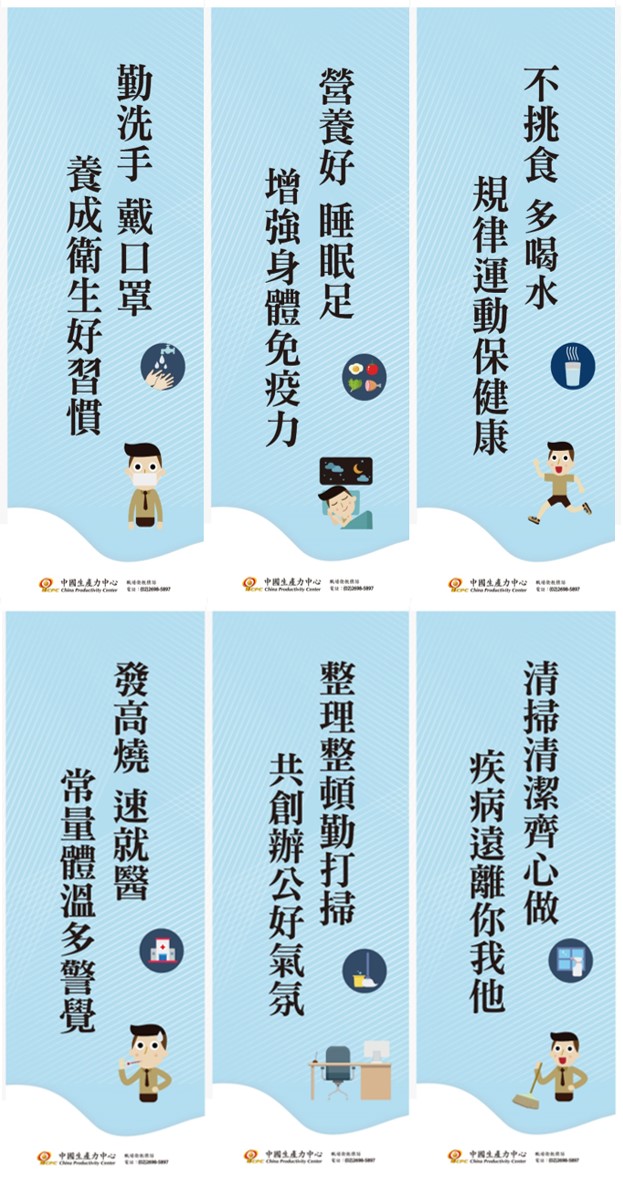

- 整理(SEIRI):將要與不要的東西分開,然後將不要的丟棄。

- 整頓(SEITON):將要用的東西井然有序、一目瞭然地放置在容易取用的地方。

- 清掃(SEISO):定期打掃,保持清潔。

- 清潔(SEIKETSU):維持整理整頓清掃3S的成果。

- 修養(SHITSUKE):養成遵守規定事項的紀律與習慣。

三、企業導入5S常用步驟與成效思考

相信管理者對於5S的認識應該並不陌生,因此在改善推動時也容易倚賴直覺式的既有傳統操作方式執行,但往往卻忽略了當各企業間文化不同時,應適當調整成適宜自身企業的推動方法,筆者經長期觀察企業推動方式後,歸納普遍的操作順序如下:

- 建立推動機制-選定跨部門改善團隊。

- 建立5S推動計畫-擬定5S程序書。

- 建立文宣、誓詞與體制-凝聚內部共識。

- 實施教育訓練-建立共同語言與內涵。

- 執行5S活動-5S同步展開推動。

- 推動5S評價與後續維持-定期實施查檢與矯正。

對於上述的標準導入模式,管理者往往深信不疑認為這樣的作法往往就能創造出推動的效果,但就實際於訪視、診斷、輔導及授課過程中發現,大多數企業管理者皆有5S概念或曾經推動過5S經驗,但對其內涵多半還處在一知半解且於推動後效益不彰的狀況,除少數企業推動成功外,其餘約莫於一年內即打回原形。

再進一步從台灣企業結構觀察發現,依據經濟部中小企業處發行之「2019年中小企業白皮書」顯示,2018年台灣中小企業共146萬6,209家,占全部企業的97.64%。而所謂的中小企業在企業管理的特性多屬於一人多工,相較與大型企業專司其職的特性不同。

因此企業在推動5S時,除高階主管的支持與否相當重要外,共同問題在於當導入5S時通常成為推動者額外的附加工作,當在既有的工作壓力下仍需額外肩負5S推動的工作任務時,僅能草草的依照過往對5S的記憶、網路知識搜尋或移植書籍上的方法進行推動,此種與自身企業格格不入的推動模式,不僅造成無法順利執行,且推動者在未深入瞭解5S的真諦下推動,往往就難逃以失敗的結局收場。

四、從癥結點重新思考導入之注意事項

回歸導入失敗的問題原點,企業可嘗試從導入5S步驟層面思考,從中找出問題發生的癥結點後,再進一步的探討解決對策與落實執行,才能有效杜絕問題,俾使在順利推動後獲致效益。下述亦就過往實際經驗提供5S導入時的問題點與引導改善方向提供給各位思考。

1. 5S既然為推動者之附加工作,該如何有效降低推動者負擔又能兼顧落實?

思考:

同步推動V.S逐次推動?推動者首先思考5S推動為長期養成習慣為原則時,5S同時導入全員對其內涵、瞭解程度與效果為何?以逐次將整理、整頓、清掃、清潔、修養分階段導入,是否符合長期推動原則,有助於員工消化理解並能兼顧效益?兩者的操作方式,因企業規模、文化與人員水平不同,何者操作可較容易具體落實於企業內與減輕推動者工作量,才能避免自亂陣腳。

2. 企業在推動5S時,該如何推展才能落實達成,止於至善?

思考:

全廠展開V.S示範線展開?全廠共同展開推動,有利於相互競賽達到活絡改善氛圍;示範線推動範圍幅員侷限,但有助於細緻化審視項目中各項內容,確保規劃之完善度。當5S若為推動者附加工作而言,管理者與推動者可評估衡量兩者的優劣與加入企業自身狀況等因素考量後,選擇適合企業有效的推動方式。

3. 在施行5S教育訓練管理者或推動者擔任內部講師時,若未瞭解5S內涵僅照本宣科教導,是否真能達到企業所需之預期效果?

思考:

5S管理在企業中是最常使用的基礎改善工具,管理者與推動者對於此名詞皆耳熟能詳且有概括的瞭解,包含對5S的操作也有一定程度的認知,但作為內部人員擔任種子或訓練講師時,5S在整體與各個S中推動的目的、操作方式、達成方法是否深思熟慮過?

過程中的各流程、表單設計及執行方法如何讓人員容易理解接受?過程後的查檢與目標資料彙總統計,是否有真正評估與瞭解後教導,還是僅止於複誦講授?假設由管理者或推動者擔任講師在上述問題未能於教導前消化吸收時,講師的講授是否能說服與協助受訓練人員真正從中理解?

4. 5S推動過程順序是否確實能達到企業所需之目的?

思考:

在前述內容思索過後,再者我們進一步思考推動順序中重要的一環-建立5S推動計畫。我們試著回想自身過去任職或目前的企業中,當企業新導入5S時是如何取得程序(或規範)?已推動之企業的原始程序(或規範)從何而來?無論資料的來源為何,其完善度與適切性是否符合企業自身內部之作法?

所謂的推動計畫是將整體5S內容全部進行設想規劃,若未經過反覆的共同研討與設計(Plan)、實際推動與貫徹(Do)、過程檢討與修訂(Check)及評核與標準化(Action)之過程操作,就容易產生體制規範的草草形成卻無法接地氣,此狀況是否反而成為影響5S推動成敗的最後一根稻草?

各位是否由上述整理的內容發現,當一件事情問題發生時需思考的問題點不再是單一問題,而是呈現一連串的連鎖反應。若管理者或推動者願意坦然面對問題,從中找出問題癥結點加以改善,在過程中自然就能藉由做、中、學體悟,並找出適合自身企業的5S操作方式,再將其方法擴散至同仁與部屬,並於操作過程中反覆修正以建立較適的作業模式與標準。

當企業能做到說、寫、做一致時,就更能獲得員工認同且願意自動自發的以行動力支持,共同創造良善的企業文化。

五、結論

對於5S的操作上企業若能掌握推動要領或透過第三方單位的協助訓練與輔導,更能有效提高5S推動之成功率。企業需深思瞭解,若己身未能以身作則並解決關鍵問題,僅冀望要求員工能夠自動遵從配合改善,這樣的推動模式終究無法持久。

管理者與推動者千萬別輕忽5S內的修養是由暸解內涵→獲致認同→願意配合→貫徹執行後自主養成好的習慣,而非強制要求而來。問題不會自動消失、成功不會自動降臨,唯有靠管理者與推動者的正確思維與決心來共同努力與塑造改善的氛圍,才能引領員工從知曉到願意服從進而追隨,也才能讓企業塑造的改善活動能快速的邁向成功。

【參考資料】

- 2019年中小企業白皮書(2019年11月),經濟部中小企業處。

生產力再造卓越經營服務團

以總和生產力為核心理念,輔以精實生產手法,協助企業從自我診斷、規劃發展藍圖到實踐智慧生產,運用IOT、MES+等技術與系統,建構科技化智慧經營與生產管理體系,使生產營運最適化、價值最大化,提升企業競爭力。

企業內訓服務諮詢

引領前瞻學習成長文化、推動創新知識價值方案,是CPC的使命也是我們永遠的承諾。一站式的企業內訓服務:滿足企業委訓需求,量身規劃打造專屬性課程並提供完備的委訓服務。

猜你喜歡

精實6標準差(Lean Six Sigma,LSS)是用在後來發現一些與品質無關的時間或庫存問題,利用豐田的精實手法,可以讓流程更具靈活變化,運用5S達到消除浪費,彈性地應對內/外環境的變動,而且達到順暢不停滯的目標,許多企業主極力倡導精實6標準差與5S活動結合,代表著公司要同時講究品質與速度、效率的進步,浪費的減少使成本支出降低,才能更有競爭力。

5S是品質與競爭力的源頭,企業有必要重新審思並珍視5S的價值,讓企業的競爭力贏在起跑點。

日本㈱富士製作所致力營造員工與公司一同成長的工作環境,將過往5S手法,落實到員工的思想及行為,由員工自行決定及發明各項節省時間的作業方法及防錯措施,讓組織得以永續運作。

筆者於107年參與桃園市政府新建工程處「職業安全衛生及友善勞動環境推動計畫」,該計畫透過現場訪視輔導,找出營造工程中發生頻率較高,或程度較嚴重的危害,並針對可能的危害,提供相關顧問、專家的改善與建議。而在諸多建議中發現一共通點「事前預防勝於事後補救」,尤其在「不安全的環境」管理上,雇主實應加強「5S」的規劃與執行,務必提供勞工一個安全無虞、整潔無壓力的工作環境,以達到「推動職業安全衛生管理,落實勞動安全環境」之目標。

5S是一切管理的基礎,將5S活動結合TPM全面設備保養的策略與計畫執行,可使企業5S活動能順利推展,同時導入TPM全面設備保養,並深根於工廠內及每一位員工心中及日常活動中。

從感性面溝通與關心來觸動員工的心,讓5S的推展具有感恩與關懷的温度,使能全員具有「共識」才易於「共事」;再由理性面有系統的追踨與自主改善活動的推展,以形成全員參與的持續文化。

企業營運的目的是得到客戶信賴,而持續交易合作創造利潤。企業貫徹5S推行活動後,難道只是持續一直推5S嗎?或更徹底6S、7S…,其實可以將5S管理結合各項技能訓練,連續第二階段將戰線延伸至習慣養成,第五個S素養是長時間訓練而來,持續深化與刺激同仁的改善意願及成效將更為顯著。

職場溝通與客訴應對實戰:從「有效」到「心悅誠服」 - LINE@ID:@274aywrg - 侯雪妮老師

上課時間 2026/06/26 ~ 2026/06/26

關鍵時刻出色的應對與表達

上課時間 2026/07/07 ~ 2026/07/07

輕鬆上手學POWER BI Desktop大數據分析應用 - Gino老師

上課時間 2026/08/14 ~ 2026/08/14

國貿單據不求人-國貿文件製作實作班

上課時間 2026/08/12 ~ 2026/08/12

貿易租稅申報實務解析班

上課時間 2026/06/26 ~ 2026/06/26

AI×合約管理生命週期 - 法務人的智能工具箱

上課時間 2026/07/30 ~ 2026/07/30

職場心理學與業務人員管理技巧

上課時間 2026/05/25 ~ 2026/05/25

品牌行銷必勝攻略 - 第二梯 - (實體+遠距同步)

上課時間 2026/09/21 ~ 2026/09/21

IATF 16949 六大核心工具應用實務研習班 - APQP、CP、PPAP、FMEA、SPC、MSA - 套裝課程

上課時間 2026/07/09 ~ 2026/07/23

總務採購策略與降低成本實務

上課時間 2026/09/22 ~ 2026/09/22