漫談SPC對製程的解析與管制

- 撰文者:

- 2020/12/04 瀏覽數:7125

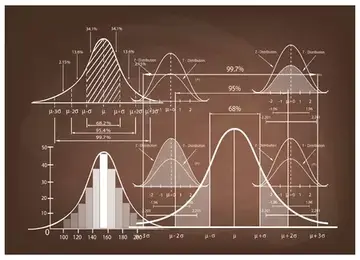

SPC是採用統計方法的製程控制工具。它對生產過程進行解析與管制,當製程的分佈狀態發生改變時,根據所反饋資訊及時的發現異常因素出現的徵兆,並發出警示提醒,以利採取措施改善消除其影響,使製程維持一般穩定的隨機分佈,從而使產品和製程穩定並滿足客戶的需求。

實施SPC的過程一般分為兩個大步驟:首先使用SPC工具對製程進行解析,解析用管制圖。根據解析結果採取必要的措施,可能需要消除製程中的變異因素,也可能需要採取措施針對4M1E,4M1E:人(MAN)、機(MACHINE)、料(MATETIAL)、法(METHOD)、環(ENVIRONMENT),五要素與量測工具、規格標準來進行調整改善來製作解析用管制圖的上下管制線在轉換產出管制用管制圖,第二步在使用穩定的管制用管制圖來對產品製程進行監控。

實施SPC的過程一般分為兩個大步驟:首先使用SPC工具對製程進行解析,解析用管制圖。根據解析結果採取必要的措施,可能需要消除製程中的變異因素,也可能需要採取措施針對4M1E,4M1E:人(MAN)、機(MACHINE)、料(MATETIAL)、法(METHOD)、環(ENVIRONMENT),五要素與量測工具、規格標準來進行調整改善來製作解析用管制圖的上下管制線在轉換產出管制用管制圖,第二步在使用穩定的管制用管制圖來對產品製程進行監控。

一、 解析用管制圖

製程工序開始應用管制圖時,幾乎不會恰巧處於穩定的態,即總是存在異因。如果就以這種非穩定狀態下的參數來建立SPC管制圖,管制圖界限之間的間隔與管制數據並不會穩定合理準確,以這樣的管制圖來控制之後產品的製程,將會導致接下來錯誤的結論與不良好的品質。因此,一開始,總需要將非穩定狀態的製程調整到穩定狀態,並讓製程能力指數滿足客戶所需求後在轉換產出管制用管制圖。且當4M1E分析法,五要素與量測工具規格數值或客戶的需求,只要有一個發生改變就必須重新計算製作新的解析用管制圖。

在完成製程解析後,如果我們認為製程是穩定且製程能力可接受的,通常標準為,連續二十五點以上出現在管制界限內時、在連續的三十五點中,出現在管制界限外的點不超過一點時、在連續的一百點中,出現在管制界限外的點不超過兩點時。那麼,就進入管制狀態。由解析用管制圖產出管制用管制圖的管制線,將管制上下界線繪在管製圖中,然後依抽樣的結果在管製圖上進行描點。

二、 管制用管制圖

管制用管制圖是用在製程中做實際的管制,當出現異常點要及時分析改善的,追查不正常原因並迅速消除此項原因,並且研究採取防止此項原因重複發生之措施。管制圖正常變異的自然型態(natural pattern),管制圖上會有三分之二的樣本點靠近中心線附近、管制圖上會有少數的樣本點接近上、下兩側的管制界線、樣本點大致上會在管制圖的上下兩邊交叉起伏、

落在管制圖中心線上、下兩邊的樣本點個數大致上會相等且不應該會有樣本點超出管制界線。並依照SPC判定可歸屬原因的八個異常現象,一、有任何點超出三倍標準差管制界限之外。二、連續七點以上出現在中心線之同一側。三、連續六點呈現上升或下降之趨勢。四、連續十四點呈上下交互跳動。五、連續三點中有兩點出現在兩倍標準差之外。六、連續五點中有四點出現在一倍標準差之外。七、連續十五點集中在一倍標準差之內。八、連續八點在中心線兩側,但無任何點落在一倍標準差之內。針對這八點SPC管制異常發生時進行,自我檢查是否嚴格按作業標準(SOP或WI)作業,相鄰作業員交叉檢驗,若情況嚴重,或無法查找到原因必須立即通知品管工程師或製程工程師。品管工程師製程工程師現場分析後,如仍然無法找到根源而且情況嚴重,則報告上級主管決定是否停線,品質製程工程師召集相關部門開會討論,尋找根本原因。

SPC產生異常的原因找到並實施糾正預防措施後,SPC管製圖中所繪點恢復正常,說明對策有效,恢復正常生產。此過程必須嚴密監控,不要等產品製造出再去看它好不好,而是在製造的時候把它做好。

猜你喜歡

統計製程管制(SPC Statistical Process Control),顧名思義就是『運用統計的方法來管制製程』。換言之,在工作中依計劃蒐集數據資料,應用統計方法來衡量和分析一個製程的變異,也就是利用一些手法來監控製程的變異,指出變異來源以進行改善,其目的是要使製程維持在管制狀態並改善製程能力。那麼統計製程管制SPC應該如何使用呢?首先我們必須先認識統計製程所使用的主要工具包含:查檢表、直方圖、流程圖、魚骨圖、散佈圖、柏拉圖、管制圖。

由基礎的統計理論,探討SPC應用的方法,闡述正確的SPC使用方法與適用時機,進而運用到製程管制中。本文介紹SPC八大管理規則、SPC三倍標準差、SPC製程能力指標、SPC資料被判定異常所代表的意義。智慧化生產崛起,對於資料挖礦與大數據分析的需求日益增加,企業必須進行即時化的資訊串聯與分析決策,利用SPC更可利用開發線上系統及聯網等應用,讓生產產品更可以獲得品質關控與良率改善與提升。

SPC不是早就行之有年了嗎? 稽核每次被問一定會做的事情,且客戶每月每季要的製程能力Cpk都有提供,但是對於實際良率提升沒有感覺很有用阿? 這中間存在的迷思,讓我們一一往下探討吧。

BS8001 循環經濟策略與方針展開工作坊

上課時間 2026/05/27 ~ 2026/05/27

ESG永續發展-現代企業永續經營新關鍵之道 - 遠距教學 - LINE@ID:@274aywrg

上課時間 2026/07/15 ~ 2026/07/15

iPAS淨零碳規劃管理師(中級)培訓班 - 遠距教學/請自備筆電 - LINE@ID:@274aywrg

上課時間 2026/07/23 ~ 2026/07/30

【橘世代職場管理系列四】運用橘世代員工領導與管理,創造組織共好

上課時間 2026/10/15 ~ 2026/10/15

職場與職務之認知與溝通協調(BC1) - 關鍵就業力課程

上課時間 2026/08/26 ~ 2026/08/26

營造業工地主任四年回訓講習32小時課程 - 夜間班 - 不適用線上報名

上課時間 2026/04/14 ~ 2026/04/30

急救人員安全衛生在職教育訓練 - 請提供急救初訓證書影本 - (1150429)下午班

上課時間 2026/04/29 ~ 2026/04/29

防火管理人訓練初訓班(桃園班)

上課時間 2026/05/14 ~ 2026/05/15

AI 商業數據與工作應用實戰:分析、報表與決策支援【視訊班】 - 遠端視訊課程🛜 - 請自備筆電與視訊鏡頭上課💻

上課時間 2026/08/13 ~ 2026/08/14

永續報告書工作坊-氣候相關財務揭露解析與實務導入 - 實體+遠距同步 - 請攜帶電腦

上課時間 2026/10/29 ~ 2026/10/30