亞洲生產力組織邁入第61年 成員國智慧製造狀況如何

- 撰文者:

- 2022/09/09 瀏覽數:529

亞洲生產力組織主要目的為提升製造業競爭力

「亞洲生產力組織」 (Asian Productivity Organization,APO)成立於1961年,該組織的總部設在日本東京,包含日本、韓國、新加坡、馬來西亞、香港、泰國…等在內的21個國家,其目的為透過提升企業生產力來促進亞太地區社會經濟之永續發展,並在2025年提升會員國的智慧生產力,APO的業務包含智庫服務、聯盟促成、區域顧問、組織媒合、生產資訊共享五大項目。

中華民國身為創始會員國,目前由中國生產力中心為執行單位,分別在2013年爭取在臺設立APO「綠色卓越中心」,又於2019年成立「智慧製造卓越中心」,讓台灣製造業逐漸向智慧製造轉型,APO成立至今已經61歲。事實上,對比到產業趨勢,工業4.0至今已經將近十年,各國政府與產業在這段時間中也相繼推出不同政策措施、數位技術、轉型策略等,帶動從大公司到中小型企業(micro small and medium enterprises,MSMEs)的升級,若回頭看看,這些會員國的智慧製造發展得如何了?

以下針對日本與中華民國兩大會員國的製造業智慧轉型背景做一簡述。

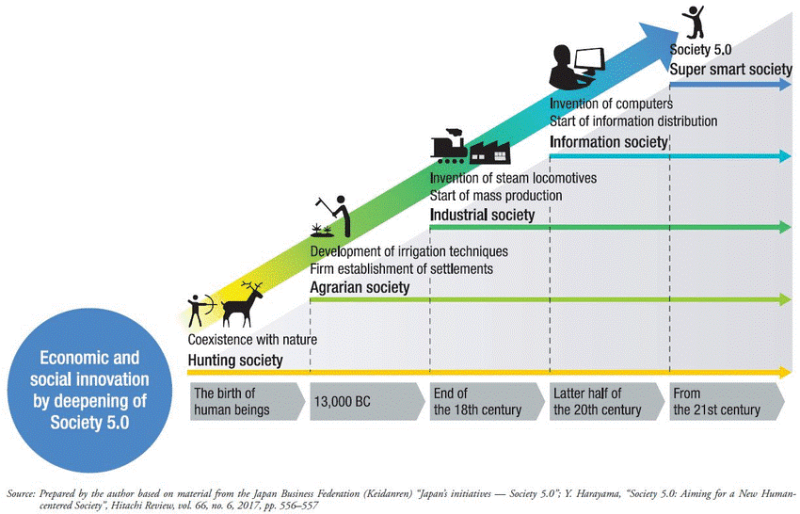

圖、日本數位轉型以人為出發點

資料來源:ResearchGate

日本智慧製造政策與作法分析

日本的製造業數位轉型已從數位技術過渡到ESG(環境保護、社會責任、公司治理)面向,因此投入智慧製造目的並非僅以獲利為主,而是考慮到建立穩定的商業生態系統,該觀念與日本經產省推出的「社會5.0」政策有關,由於「社會5.0」為跨部會的共識,日本正在打造一個「超智慧社會」,改善居民的醫療保健、交通與基礎設施,這個目標會透過對新科技的採用來實現,例如人工智慧、機器人、大數據以及無人機等,日本製造業轉型圍繞「社會5.0」也不足為奇了。

日本的製造業過去二十年間經歷經濟泡沫、2008金融海嘯、疫情衝擊、數不清地震、人口老化與企業外流的挑戰下依舊強韌,製造業GDP佔該國的25%,而多屬企業則不斷透過日本著名的精實製造、營運優化,與搭配數位技術的應用來調整體質,大型製造業者投入於數位分身、人工智慧、數據工具,以建立全新的商業模式;中小企業則強化IT部門與工具,同時強化海外市場佈局,例如B2B電商的應用;而所有製造業未來則持續強化在ESG上的投入,一方面因應淨零碳排2050的國際壓力,一方面則為第三條成長曲線(數位綠色解決方案)提前熱身。

政府:扮演串連與技術研發角色

政府、業者、學術機構構成日本智慧製造的鐵三角,在許多國家中,這三方通常對於製造業如何進行智慧製造多半有不同見解與說法,少有像日本一般統一口徑的論述。日本三方對於製造業轉型看法為先解決兩個問題:「製造業者如何透過創新來強化自我?」,以及「製造業者如何以數位科技解決人力不足挑戰?」,一改過去強調流程改善的重點,日本產官學界意識到當前的技術創新對現有製造業已帶來重大營運挑戰,必須與外部力量(資訊服務業、新創)合作。

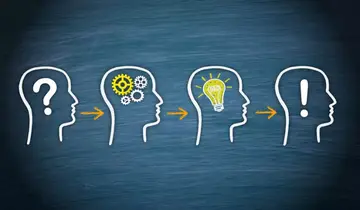

其中,由日本經產省管轄的新能源產業技術綜合開發機構(New Energy and Industrial Technology Development Organization,NEDO)扮演官方科技加速整合的角色,透過每年15億美元的預算,透過不同的策略性專案鼓勵企業、學校,與研究機構投入工業新興技術與能源的研發。另一官方組織為產業技術綜合研究所(National Institute of Advanced Industrial Science and Technology,AIST),類似於我國的研發法人,負責開發各種產業與社會應用的解決方案。

圖、日本新能源產業技術綜合開發機構的運作模式

資料來源:NEDO

企業案例:某建築設備製造業的智慧轉型

雖然並無揭露實際名稱,但根據APO的報告指出,一家日本建築設備製造商的轉型目標為強化服務品質與員工的數位能力,故此,該建築設備製造商公司建立一個開放式平台,該平台儲存並分析整體施工流程參數,如環境、地形、材料、操作人員、氣候、物流等。目前已支援超過7,500個施工現場,以確保勞工安全並提高生產效率,在勞動力不足的情況下,智慧施工系統將新進操作員進行數位賦能,能如資深者通過利用數據來操作機器。

中華民國製造政策與作法分析

中華民國的智慧製造在2016-2017年開始崛起,政府致力於強化中小企業數位轉型能力,並推出多種措施;不過由於電子、半導體依舊為國家產業主力,APO以台積電為主要案例,該公司在2018年啟動轉型計畫,積極佈局數據分析工具與人工智慧應用,其轉型策略有效結合科技與創新能力。企業面對新產品、新技術、新市場變化越來越快的趨勢,為了避免不被淘汰,除了在經營模式上創新之外,長壽、成功的企業更需仰賴營運流程上的數位化與優化,才能打造出效率的營運模式

我國的智慧製造始於德國工業4.0的影響,我國經濟主要由製造業驅動,特別是電子、機械和石化產品出口部分,製造業的快速發展一直是二十世紀下半葉經濟增長的主要力量,在開放和全球化的貿易環境下,我國業者已成為全球重要的合作夥伴,成為全球供應鏈不可或缺的一部分。

當然,對出口的嚴重依賴使我國經濟容易受到激烈的全球競爭和需求波動所影響,若從製造業出口的內容來看,我國近 64% 的出口屬於技術密集型產品,即便如此,智慧工廠與新興科技的崛起依舊迫使我國製造業者改變生產方式,邁向高附加價值或服務化的產品提供,擺脫過去單一形式、大規模製造的生產,而是以靠近消費端、少量多樣生產作為轉型策略。

政府:補助與策略並行協助次產業轉型

為推動生產力 4.0,我國政府推出多項計劃,主在建立關鍵核心技術,促使業者賣人至會製造。我國的智慧製造分為三個階段。第一階段為成立跨學科專家組,為生產力4.0戰略的實施提供分析和建議。除了來自研究機構和大學的專家外,該組織還從產業公協會、自動化服務商、ICT供應商和顧問群中延攬經驗豐富的人員。第二階段為針對數個目標重點行業組織多個焦點小組,包含IT、金屬、機械、食品和紡織,透過物聯網、大數據分析、機器人和精實管理的應用與對應補助計畫協助業者轉型。如2018年經濟部工業局展開「智慧機上盒」計畫,透過邊緣裝置搭配微軟Azure雲端,讓中小企業得以快速透過機聯網達成數位化。

企業案例:台積電TSMC

與英特爾或三星等其他 IC 製造商相比,台積作為一家純 IC 代工廠。其平常的挑戰來自於快速變化的客戶設計需求,同時,終端需求的不確定性迫使台積電在客戶多元化方面相當重視。同樣,台積電需要繼續投資於先進製程技術,以應對多元化的產品組合。

由於半導體製造的資本密集性質,最大限度地善用製造設備並避免可能導致產能損失的錯誤至關關鍵。台積電不斷提升製程控制的運作能力,以滿足訂單交付過程中對質量、可靠性和性能的嚴格規範和要求。隨著先進技術的不斷發展,對公司而言,更嚴格的品質要求存在相當挑戰。因此台積電積極佈局IT、自動化、人工智慧等技術,以邁向智慧製造。

實際作為包含2016 年公司招募約 1,000 名 IT 和機器學習工程師,並啟動深度機器學習計劃;2018 年,更招募了 300 名 AI 專家加入。軟硬整合、智慧化、精密化成為轉型主要目標。

圖、台積電智慧製造發展路徑

資料來源:APO

智慧製造持續發展,台灣企業應強化數據應用

從上述國家作法與案例中,皆不難發現對於數據的掌握是智慧製造的根本,管理者在推動企業轉型時應以數據驅動作為基底,透過與外部單位技術合作、結盟、甚至投資併購的方式進行。而這些項目正在APO成員國發酵,台灣業者應提高注意觀測之。

- 釐清從上游到終端數據的意涵並擬定策略

數據會依照不同的產業別、時間、空間等情境,產生不同的意義、脈絡和應用結果。今天業者要將產品延伸到整套解決方案,除整合客戶歷史資料、企業內部資料外,也要能從外部的第三方數據中勾勒出客戶輪廓與需求,同時須定義哪些是好的數據,好的數據經過精準定義後成為高標準的標註數據(high quality labeled data),更能為機器學習所用,數據處理、問題定義與策略擬定成為製造業者轉型最重要的一步。

- 依據企業發展階段與能力逐步轉型

當前第二波的疫情爆發讓數位轉型從趨勢轉為常態,誰越能了解消費者,就越能在產能與庫存上最初最適分配,甚至進一步直接面對消費者提供服務(Direct to Customer, D2C)。然而每家企業數位化程度與成長歷程的不同也帶來轉型速度差異。數位程度低者應先降低紙本化作業,並導入簡易企業軟體;數位化有一定程度之業者可透過機聯網、數據採集與分析軟體、智慧設備等技術進行精實生產;數位化程度高者可考慮以聯盟、平台等協作方式與供應鏈夥伴合作,進而爭取直接提供客戶價值服務之機會。

【參考資料】

- https://www.apo-tokyo.org/

- https://www.apo-tokyo.org/publications/papers/smart-manufacturing-national-implementation-framework/

- https://www.apo-tokyo.org/publications/papers/transforming-manufacturing/

- https://stli.iii.org.tw/article-detail.aspx?no=67&tp=5&d=8174

- https://www.moea.gov.tw/mns/doit/industrytech/IndustryTech.aspx?menu_id=13545&it_id=199

- https://www.i-scoop.eu/industry-4-0/society-5-0/

- https://www.jef.or.jp/journal/pdf/220th_Special_Article_02.pdf

亞洲生產力組織智慧製造卓越中心網站

協助APO會員國產業升級、尋求導入智能及自動化設備之方法,並藉由專家經驗的分享與國際能見度的提升,提升產能效率及附加價值。

猜你喜歡

智慧製造時代來臨,多數企業想到硬體提升、設備升級,但這些互聯網裝置需要成功的運作,乃需透過大數據的收集與分析,而大數據的基礎則是知識管理,知識管理的本質是什麼?如何成功導入知識管理為企業轉型升級紮根?

面對全球各國製造業在推行工業4.0,智慧製造引領製造業已勢在必行。本個案介紹剖析富士通集團旗下島根富士通工廠進行導入智慧製造,結合物聯網、大數據、機器人應用以促進人機協同並達成客製大量化。成功的從智慧製造需求者角色走向供給者角色,同時也為公司再創新的白地市場。

新加坡自建國以來便在狹縫中求生存。過去由於是線性經濟時代,人力、土地、設備、天然資源的缺乏成為該國製造業的硬傷。但在數位經濟時代下,透過數位技術與軟體發展,新加坡在智慧製造上的投入逐漸成為全球標竿。

QC Story 品質改善應用技巧研習班

上課時間 2026/08/14 ~ 2026/08/14

營造業職業安全衛生業務主管在職教育訓練 - 日間班,請提供初訓結業證書(電子檔) - 請勿繳費待上課通知

上課時間 2026/04/14 ~ 2026/04/14

採購 × 合約管理的 AI 導航圖 - 生命週期的全流程應用 - 需攜帶設備演練

上課時間 2026/05/27 ~ 2026/05/27

荷重在一公噸以上之堆高機操作人員安全衛生教育訓練 - 夜間班-檢定報名115年03梯 - 7/1起開考

上課時間 2026/04/08 ~ 2026/04/14

荷重在一公噸以上之堆高機操作人員安全衛生教育訓練(南科班) - 日間+假日班 - 兩人以上優惠價,每人4250元

上課時間 2026/03/26 ~ 2026/03/28

!!【實體班優惠價8000元】!!【品管回訓假日班】公共工程品質管理人員回訓班 - 都市土木施工品質管理實務(假日實體班) - 報名資料請先mail初審 - 額

上課時間 2026/05/09 ~ 2026/05/24

工業3.5智慧製造與豐田自働化實務

上課時間 2026/04/22 ~ 2026/04/23

防火管理人訓練複訓班第2885期 - (臺南班) - 已額滿,可報3/20

上課時間 2026/03/18 ~ 2026/03/18

TWI_JI督導人員工作教導師資培訓認證班

上課時間 2026/04/21 ~ 2026/05/08

如何建立標準成本與差異分析以提升管理績效

上課時間 2026/05/13 ~ 2026/05/13