統計製程管制工具-貼合膜光電材料產業

- 撰文者:

- 2011/04/11 瀏覽數:7688

一、前 言

A公司從事貼合膜為主的光電材料,董事長係技術出身,重視產品的創新與開發設計,追求高附加價值之產品品質,故再添購多台無塵真空電鍍自動化設備機器,積極投入光電高科技產品及其相關之產業,俾提升生產技術水準,亦獲得國際ISO-9001品質系統認證。由於近十年來,開放WTO之後,價格受到衝擊導致經營越困難,目前受到國內外市場之競爭影響之下,為提升製程能力,降低品質不良率,擬輔導SPC製程品質管理,以強化企業經營體質。

二、輔導前品質製程能力

輔導開始先診斷瞭解工廠生產製程,收集生產/品質記錄報表,發現A公司無應用計量值與計數值之管制圖,只有品保柏拉圖分析產品良率,因柏拉圖只是檢驗外觀瑕疵異常及物性測試結果論(佔百分比多少),但無法研判造成品質不良之真因,有可能4M+1E(原材料、配方條件表、設備調校失真、SOP操作方法、人為疏忽、檢測儀器不準或氣候環境因素)...等因素。

抽查某製程實測X成品厚度產品規格SU=185μ,SL=175μ其品質製程能力如下:

1.準確度Ca=17.31%(B級)

2.精密度Cp=0.83(C級)

3.製程能力綜合分析Cpk=0.684(D級)

實測 Y產品黏度值標準規定SU=33.0秒,SL=30.0秒

其品質製程能力如下:

1.準確度Ca=2.0%(A級)

2.精密度Cp=0.779(D級)

3.製程能力綜合分析Cpk=0.764(D級)

上述製程有待探討原因,進一步改善產品變異之空間。

三、實施SPC統計製程管制

在傳統的製造方法是製造負責生產,品管負責成品檢查並篩選不良品的方式來處理產品之品質,此對品質水準的提升實際上毫無助益,因事後的查檢往往是無濟於事且不經濟的,因為生產的浪費已經是既成的事實了,若想要提升產品之品質水準,應設法導入執行統計製程管制(SPC),即在生產當初就避免不良品的發生,才是更積極且有效的方法。

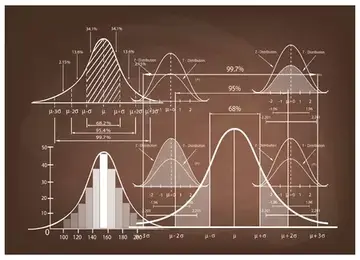

統計製程管制Statistical Process Control簡稱(SPC),對於生產製程之變異、材料的不同、機械設備之操作,以及作業人員的因素,所產生品質變動的原因,能利用統計手法,尋找其發生之原因加以分析,採取適當對策,改善並消除使其不再發生。

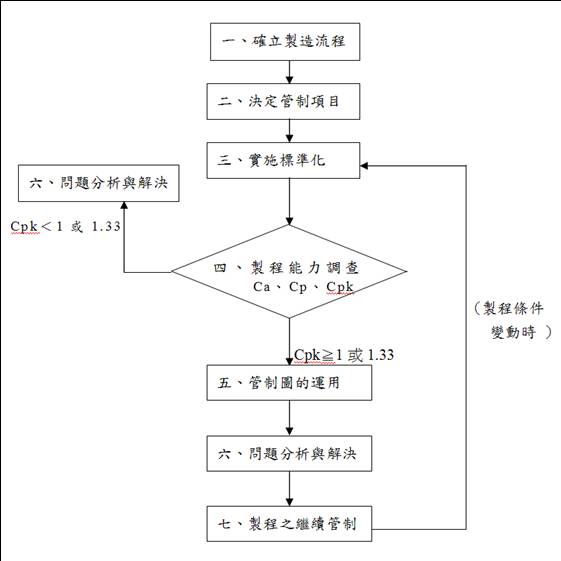

導入SPC實施步驟如下:

製程管制即是要管制可以避免的異常原因(非機遇原因存在),在穩定的製程所製造出來的品質,將在一窄小範圍內隨機波動,然後將品質波動的情況畫於圖上,根據以往檢驗的數據使用統計的計算,求得此變異範圍的大小,作為辨別兩種變異的判斷基準,此種圖即為品質管制圖,其判斷基準即為管制界限。

管制圖在形式上將品質變異點繪成圖形,但由於設有一對管制界限,將其視為一種品質管制的重要工具,要求訓練現場操作人員或是幹部能夠判斷製程是否有連續異常出現,必須立即尋查原因採取改善措施,配合管制作業才能收到效果。

四、輔導推動過程

- A公司在IPQC製程品檢不良項目應用計數值P- Chart(不合格率管制圖)及C- Chart(缺點數管制圖),從計量值 -R平均數與全距管制圖和X-Rm個別值與移動全距管制圖之各點推移趨勢可以瞭解產品瑕疵異常多寡,歸納產項別,事先採取預防措施。

- 利用管制圖去發現生產製程是否產生變異,判斷製程穩定與否,依製程解析得知A公司製程目前所處的狀態,因此邀請開發技術處主管參與研究其製程是否符合實際(客戶)要求規格,而可利用統計資料制定或變更公差規格,或變更製造方法,檢驗方法及允收方法。

- 因此,教導A公司品保及相關工程技術人員懂得如何應用品管SPC工具,探討問題原因之對策,要求將不良項目進一步作特性要因分析(魚骨圖),並應用問題分析與解決手法使問題定義明確,設專案改善小組擬定解決方案對策。

- 經過2~3個月實際作業量測分析、檢討改進,並要求各組提出成果發表。

五、輔導後效益

- 應用SPC統計製程管制分析,激發員工團隊品質意識與工作士氣,進而提升製程能力為A級或B級,降低品質不良率。

- 強化現場生產製程管理改善,運用品質手法解決問題與對策,以達成生產部門的績效管理目標。

- 專案改善成效:

- 1月~5月氣泡異常不良率2.79%,經6/1~8/17止改善後,降至 0.08%。

- 6月~7月M03號機之裁切兩側報廢佔68.52%,經8/1~9/18止改善後,降至41.55%。

- 4月~6月塗佈厚度報廢不良率平均12.2%,經7/1~8/31止改善後,降至7.95%。

- 減少客訴退貨金額1.5%,提高綜合效能10%~15%以上,可增加年產值1000萬元。

六、結論

“品質是製造出來的”,在製造生產的品質系統上,預先防止的觀念,大家都可以理解,我們應用SPC統計製程管制的技術工具,以便分析生產過程中半成品或成品的品質變異,一旦發現任何不正常的狀況,即可採取矯正措施,預防不良的發生,降低品質不良率。因此,將SPC觀念落實於國內中小企業之製造與管理上面,可協助中小企業提昇產品與服務之品質。

猜你喜歡

張課長是押出成型課的課長,近日,技術員向他反映生產的過程當中必須經常調機,導致生產計畫無法如期完成,究竟張課長要怎麼做,才能找出問題點?以按時完成生產計畫。

由基礎的統計理論,探討SPC應用的方法,闡述正確的SPC使用方法與適用時機,進而運用到製程管制中。本文介紹SPC八大管理規則、SPC三倍標準差、SPC製程能力指標、SPC資料被判定異常所代表的意義。智慧化生產崛起,對於資料挖礦與大數據分析的需求日益增加,企業必須進行即時化的資訊串聯與分析決策,利用SPC更可利用開發線上系統及聯網等應用,讓生產產品更可以獲得品質關控與良率改善與提升。

SPC不是早就行之有年了嗎? 稽核每次被問一定會做的事情,且客戶每月每季要的製程能力Cpk都有提供,但是對於實際良率提升沒有感覺很有用阿? 這中間存在的迷思,讓我們一一往下探討吧。

統計過程控制(SPC, statistical process control)已經是當今生產製造中一項不可或缺的工具之一,掌握其中的訣竅並將之應用得淋漓盡致者,將能夠提高產品的良率並降低成本,為公司獲得更多利潤,在製造生產過程中取得領先的地位。

ERP與MES展開與運作實務 - 第三梯

上課時間 2026/09/10 ~ 2026/09/10

ESG永續報告書撰寫 - 遠距教學 - 第一梯

上課時間 2026/04/22 ~ 2026/04/22

無往不利的業務溝通技巧 - 第一梯

上課時間 2026/04/23 ~ 2026/04/23

精實管理基礎與應用:降低浪費、提升產能

上課時間 2026/04/22 ~ 2026/04/22

如何構思與編製公司營運單位的管理報告(週報/月報/日報/專案管理/ERP管理報表) - 第二梯 - 可自備筆電

上課時間 2026/10/05 ~ 2026/10/05

機水電工程識圖基礎培訓班 - 遠距教學

上課時間 2026/04/11 ~ 2026/04/19

如何看懂現金流量表及營運資金規劃

上課時間 2026/09/17 ~ 2026/09/17

說話的力量_工作問題解決×職場溝通談判學

上課時間 2026/04/24 ~ 2026/04/24

如何編製現金流量表編製與運用分析 - LINE@ID:@274aywrg - 許文西老師

上課時間 2026/10/20 ~ 2026/10/20

Power BI X HR X AI視覺化數據分析 - 請攜帶電腦

上課時間 2026/07/23 ~ 2026/07/24