產品設計同步工程輔導案例探究

- 撰文者:

- 2011/08/09 瀏覽數:12602

壹、輔導專案緣起

輔導案例公司為紙器製造機械之設計、生產、組裝及售後服務之整廠輸出製造業。公司為提高全球競爭優勢,也在台海兩岸設生產基地,在邁向國際化之際。大陸廠輔導前卻年年虧損,經營者乃尋求本中心協助,派顧問團隊到廠實地診斷。

貳、企業診斷與輔導計畫

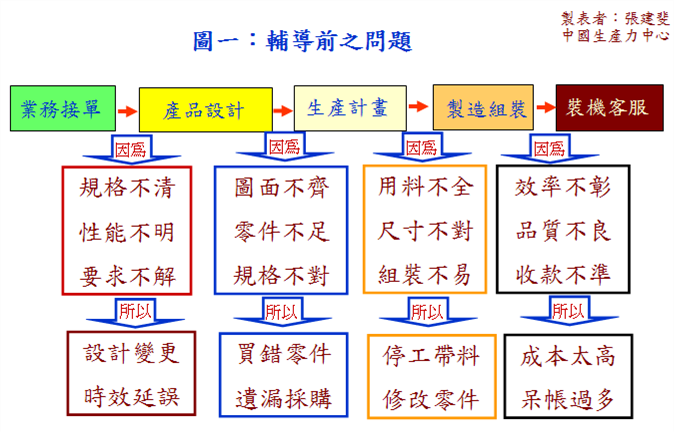

一、輔導改善前問題分析

本中心顧問到廠診斷後發現,公司現有產品雖有標準模組,但是因顧客工廠場地有限制、各國或顧客使用紙箱材質不同…等眾多原因,所以客戶每下一次訂單就必須做設計變更。因此這次診斷是從設計為主軸展開其他項目,原因(如圖一)重點歸納如下:

- 停工待料之現象

公司的研發程序是採串列式的流程(Sequential processes)也就是在取得客戶訂單之後,轉交設計部門展開設計工作,當機械設計完成出圖之後,再轉交生管編制BOM及生產部門發展製程(組裝)作業標準,這種一步接一步的開發流程。可是生管及生產單位往往面對機械龐大的機械零件,作業者就必須靠自己工作經驗與知識,做判斷來編製BOM、SOP、品檢計劃...等,如此每個設計階段的互動性也低,因而使產品設計的資料「完整性」出了問題。

- BOM編制程序管理造成問題

- 產品設計或設計變更,是由近十位工程師執行,當各自完成任務時就必須編制或修正BOM。

- 隱藏件(沒有在圖面出現的)拆圖編制BOM之方法,如此容易遺漏編制。

- 設計變更管理程序不夠嚴謹,導致設計變更時,要是設計忘了通知生管抽換產品結構檔、圖面,或是生管單位本身遺漏變更,造成採購零件或發包加工品錯誤,而因庫存件增加,或是停工待料。

- 組裝進度排程之因素

未規劃組裝程序,依據排定組裝時程規劃,如此不易掌握,用料需求日期。BOM沒有與組裝時程搭配,所以進料日期不容易計劃與控制。

- 專案計劃與管制問題

- 缺乏產品研發管制計劃,導致各部門間無依循作業程序、進度、權責與互動。

- 缺乏專案進度計畫含詳細流程、查核點、負責人、設計輸入文件、輸出資料、設計審查計畫、設計審查等,導致設計專案控管不易。

- 設計工程師缺乏產品設計之協同式團隊運作模式,造成人員間設計連繫介面不足,導致變更頻繁,進度延遲。

- 生管、製造單位沒有先期參與機械研發之工程發展,造成設計與生產部門之銜接困難,因此生產部門也必須靠經驗自行發展生產技術,導致進度延誤。

- 相關設計階段之文件資料之規檔未規定產出項目、內容,造成下工程部門如沒有足夠資料時,必須再獨立模索。

- 呆滯料庫存囤積

公司過多呆滯料庫存囤積是因為設計變更時,未通知生管產品結構相關文件抽換,如BOM、圖檔更正,或設計單位已通知生管單位,生管忘記抽換、更正,造成停工待料,導致買錯料或圖面錯誤。

- 缺乏設計管理與IT運用

公司缺乏嚴謹設計變更管理辦法及IT系統支援,導致設計變更時,設計單位忘了通知生管修改產品結構檔、圖面,或是生管單位本身遺漏變更作業,因為欠缺與設計管理制度或系統(工具)資料庫來支援,導致託外加工、零件採購或加工品錯誤,而因庫存件增加,或是停工待料。

- 合約審查及設計輸入問題

業務單位在顧客接單時,沒有明確顧客對機械需求之機能、規格及相關週邊機構之要求,以作為設計輸入(input)之重要資料,如此造成設計變更之原因。

二、輔導改善計畫

診斷之後經營者為求有:(1)台灣廠管理層次再提升以建立全球化經營 之管理模式,做為企業永績經營之基礎,(2)大陸廠立即推動合理化改善及及資訊科技(IT)發展以同步工程為主軸,配合管理制度程序再造及IT技術運用,提出輔導計劃書,以協助公司提升管理層次,計畫內容如下3大項:

- 研發設計管理(推動同步工程)

- 企業流程再造

- 企業化整合建置

参、輔導實務探究

一、同步工程輔導案例方法探究

同步工程(concurrent engineering )這個方法及觀念是早在1986年的夏天於美國防禦分析學院(IDA)報告R-338,創造了「同步工程」這個名詞,並加以解釋「同步研發」了產品設計及生產技術發展、製造程序規劃的系統觀念,此份IDA的報告最先提供了同步工程的第一個定義。

在此之前(1982年之前)有全錄、HP 、福特汽車及美國供應商協會(ASI)及防禦先進研究計劃組織(DARPA)等,許多機構或組織宣稱他們早已推動或實施了同步工程,其中值得一提的是DARPA在1982年即開始尋求改善產品設計流程之同步性的方法,經過5年後當這份DARPA的研究結果問世後,它們成為其他研究組織對同步工程進一步研究的基礎。

因為本改善案例所生產的機械產品,雖然有基本固定的標準模組,但是也會因顧客工廠場地有限制、各國或顧客使用紙箱材質不同…等要求性能不同,所以客戶每下一次訂單就必須做設計變更,本案例公司之行業是以品質、速度、成本決定競爭優勢。

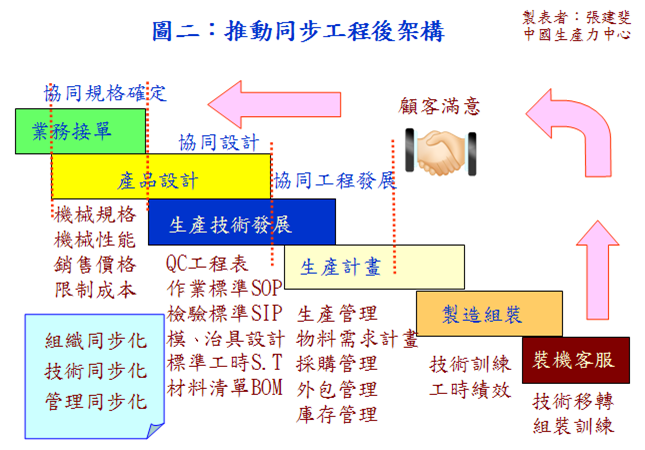

所以本次改善輔導案例是應用上述之同步工程其觀念,運用在整套機械產品設計到生產過程、顧客安裝及設計變更,都需要以跨部門協同之平行活動,從市場企劃、概念設計、系統設計、細部設計到採購、生產、銷售… 等,產品研發設計的各階段,(如圖二)都必須由業務接單與設計、設計與工程發展、工程發展與生產計劃及生產組裝、顧客服務等跨部門相互協同聯結,共同承擔階段性設計任務,以最經濟的成本、設計符合顧客需求的半客製化產品。

所以說同步工程在該公司包括產品發展設計過程中之相關支援部門或活動(如:生管、採購… 等活動),也就是從產品企劃、設計、銷售到產品使用、報廢處理,相關設計要因素皆能詳細考慮並且解決。

這次輔導同步之組織架構是採可採用「矩陣式組織」因為它可維持「功能部門化」的優點與經濟性,又可兼顧到每個產品研發階段的負責人員,可跨越各個功能部門取得他們所需的各種支援活動。

二、企業流程改造案例方法探究

公司這次「企業流程改造」(BPR)是為了配合推動同步工程的推行,在整個產品設計到生產過程中之各項設計活動以「跨部門協同設計先期參與」之要求,任務皆能做到相互銜接。因此為了讓組織在跨部門運作中的管理機制能夠有效與順暢運作,所做的流程管理重新設計。藉由這次流程再造,改變以往只專注於業務功能部門為主軸的作業模式。

依照這些基本原則實施改造,企業必能突破功能部門的重重藩籬,達成改善營運績效的目標。其推行步驟(如圖三)如下說明:

- 現況分析

先行明確同步工程的任務架構,並使企業相關業務人員了解及共識跨部門協同設計先期參與之聯結關係,全面進行盤點與檢討,分析現所發現不合理的部分,作為改善項目。

- 流程再造

企業內部各部門現行之作業流程與方式分析之後,重新檢討並 設計公司之流程運作方式,以「跨部門協同設計先期參與」之要求作業流程任務皆能做到相互銜接點,讓組織在跨部門運作中的管理機制能夠有效與順暢運作,所做的流程管理重新設計。

- 修定權責

為使主管及相關流程中之成員能成為協同團隊,並且能夠一起負責任,因此必須明確職權與責任關係,同時修正相關表單之簽名審查或核決權。

- 規劃運作

企業內部各部門現行之作業流程與方式分析之後,重新檢討並設計 公司之流程運作方式,以「跨部門協同設計先期參與」之要求作業流程任務皆能做到相互銜接點,讓組織在跨部門運作中的管理機制能夠有效與順暢運作,所做的流程管理重新設計。而且每個作業流程及每項作業皆規定了完成工作的時間限制及工作產出品質來制定KPI,進而達成標準化管理。

- 追蹤考核

將修正之新流程付諸實行,並時時追蹤加以檢討與改善,進而達成標準化管理。

三、企業e化整合建置案例探究

在本輔導案例中,該公司所生產之產品機構複雜(如圖四)且又為個別生產型態之企業,加上位於台海兩岸3處生產基地,改善前公司之產品相關資料沒有運用IT技術給予整合。如欲從企業資料轉化為公司之智慧資產,就必須進行內部資訊系統整合,透過網路架構將各廠之間資訊進行聯結,使其能夠「即時」傳遞,來提供「完整」資訊,讓管理者能進行「準確決策」與『執行稽核』,提高企業全球運籌競爭與快速反應之優勢,同時也為預作未來海外基地整體之發展架構模式。

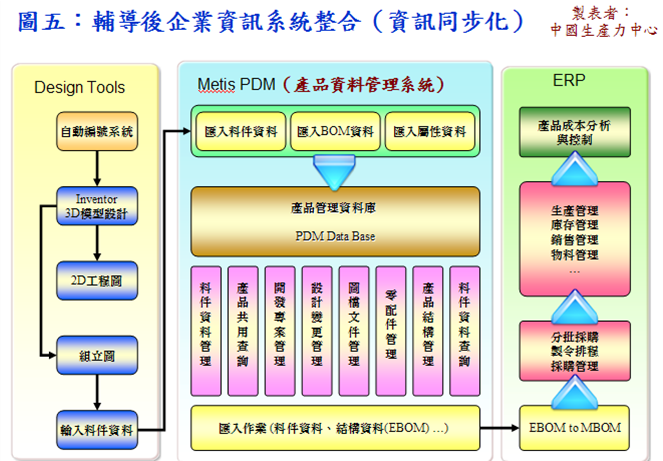

本次輔導計畫為了進一步達成具體資訊化整合的目標,(如圖五)分為兩個階段導入詳細如下:

第一階段於是著手進行新產品開發自動化的資訊管理系統(PDM)之規劃導入。期望藉著嚴謹的開發程序工具,並行推動「同步工程」,以期於設計階段就能掌握生產技術等相關產品資訊,透過同步工程先期參與,得以讓產品開發時程有效縮短。

此外,在製造業之中,研發工程是處於產品開發核心位置,是主要影響到產品品質與成本,藉由電腦輔助設計(CAD)與產品資料管理系統(PDM)進行資訊化整合,可大幅縮短產品設計時程,並可藉由過去開發中所累積的知識與經驗,進行產品資料之完整保存,此亦是協助企業提高知識管理能量之重要工具。

第二階段透過產品資料管理系統(PDM)與企業資源規劃(ERP)進行資料整合,可有效幫助決策層在最短的時間之內能夠獲得最正確的產品資訊,以利同步進行物料需求計劃(MRP)、物料採購、生產排程規劃…等規劃,藉由資訊科技的全面整合,提升企業全球運營績效。

隨著資訊科技的進步,企業藉由運用各種IT技術以及網際網路,改變企業內部對外的作業流程,使企業經營相關的資訊,能與銷售、研發、製造、生管、財會、配銷、庫存等功能緊密結合,亦即將現場作業情形與管理系統連結,並依據實際營運狀況作即時之更正與彙整。

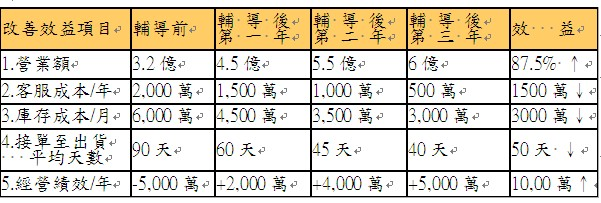

肆、改善後成果

改善案例在經歷二年的改善,創造了企業競爭優勢,主要途徑為「設計與製造整合發展」及「強化資訊運用」為主軸,透過企業再造將企業整合產、銷、人、發、財五大業務功能,來強化企業經營管理機制,同時透過e化達成企業整合性發展之建置,提升了企業全球競爭力,並提供成功案例的標竿學習。

猜你喜歡

組織績效管理學派有句至理名言「想要獲得何種績效;就得設定何種績效評估指標」。無獨有偶,日本中央工業協會知名顧問Masahisa Mizumoto在一個國際生產力論壇做結論時說:任何改善與變革均來自績效衡量,我們無法改善沒辦法衡量的事物。本文以企業生產力績效指標之衡量觀點,詳細描述企業生產力標竿診斷模式,為了能讓企業潛在之問題獲得有效改善,本文最後簡單介紹各種生產力、品質、績效等相關之輔導手法。

中國製造2025互聯網是當下中國國家經濟的主要引領風潮,台商企業都在考慮在新的經營管理模式下如何升級轉型,轉型升級成為台商企業共同面對的課題,在企業轉型中,台商企業主們從不缺乏的是勇氣和創新,但是如何在轉型的變革過程中,仍然保持企業的有序發展和蓬勃生機,本篇將探討在管理創新的理念下,內部薪酬管理全新的積分制度設計推展,衍然成為企業管理創新核心競爭力之一。

知識管理源起,知識管理工具應用與其他工具比較,人才的投入與改變才能加速企業執行效率

隨著各項下水道工程建設的陸續完工,原有相關資料的人工彙整管理已不敷需求,也無法達成主動管理的積極作為,因此以往人工紙本作業之完工設施屬性基本資料,及人工無法判視的地理座標資訊訊息,調整以地理資訊系統(GIS)取而代之,期以透過系統建置案建置下水道設施管理的初步功能,以達電子治理目標。

防火管理人訓練複訓班 - (南科班)

上課時間 2026/06/18 ~ 2026/06/18

【ESG永續發展系列課程二】永續供應鏈風險與合規對策:從 RBA 到國際規範 - 適用採購/物流管理/永續發展主管及人員 - 完成報名請勿繳費待上課通知

上課時間 2026/10/15 ~ 2026/10/15

PPAP生產性零組件核准程序

上課時間 2026/12/11 ~ 2026/12/11

印刷電路板尺寸與公差

上課時間 2026/06/16 ~ 2026/06/16

工作計劃的執行與控制:提升專案推進效率的實務技巧班 - 用對方法做對事:打造高效率專案執行與管理力 📈

上課時間 2026/12/21 ~ 2026/12/21

高空工作車操作人員安全衛生在職教育訓練班 - 下午班 - 高空工作車

上課時間 2026/03/12 ~ 2026/03/12

Excel基礎函數實戰:新手也能輕鬆上手 - 自備筆電 - 即將達開課標準

上課時間 2026/06/25 ~ 2026/06/25

職場溝通心理學

上課時間 2026/03/19 ~ 2026/03/19

中日商務口譯專修班

上課時間 2026/05/16 ~ 2026/06/13

如何做好現場管理與改善 - 第一梯

上課時間 2026/07/30 ~ 2026/07/30