生產排程規劃-不可或缺的管理決策工具

- 撰文者:

- 2012/01/17 瀏覽數:33504

當企業的生產規模大到一定程度時,通常生產管理也會愈趨複雜,為了提昇生產效率,往往機具自動化是第一步,資料收集回饋是第二步。有了收集回來的資料後,決策人員即可對資料進行分析並做適當的生產決策。

若以較短期的決策而言,為每日生產活動作一安排是一個決策,為一批訂單決定交期是一個決策,甚至為一個製令批量(Lot)挑選機台亦是決策。不幸的是,在短時間內做出正確決策並非易事,尤其是生產週期短的高科技行業,每日所面臨的生產與下單狀況變化快速而不可預測。

為了提昇決策的精準度與時效性,生產排程規劃實為不可或缺的管理決策工具。

產能規劃目標以滿足顧客訂單為主,由於規劃時程較短,所以規劃的精細度也最細緻,所考慮的產品單位為投入的原物料與產出的產品,而產能單位為個別的機台與相對配置的人力,規劃內容則包含產能負荷、訂單調整、瓶頸分析等。

對於產能規劃與現場作業排程而言,企業常因無法確實掌握生產製造現場實際的產能狀況及物料進貨時程,而採取有單就接的接單政策與粗估產能的生產排程方式,但又在允諾交期的基本前提下,導致生產現場常以加班或外包來滿足訂單交期。

此外,由於物料規劃無法考慮產能的限制,又可能造成原料/零組件的採購計畫無法配合生產計畫,以致影響既定生產進度,而造成無法滿足顧客交期或成本過高的惡性循環。

生產排程規劃主要用意在藉由現場製造程序及供料狀況,推求出適切的生產活動建議。

這些建議需要考量目前的生產現況回饋、實際生管主資料、實際生產限制、與人工決策經驗,來決定現場生產衝突的排解與未來生產模擬情形。

- 交期的準確度,對顧客而言是最重要的考量因子

尤其在現今供應鏈體系中,當任一環節有所延誤時,將會造成後續環節的生產供應關係中斷。在傳統的做法上,若一間工廠並無法對自身產能做精確預估,則可能發生兩種情況:

- 不顧產能極力接單,此情況容易造成延遲交貨。

- 預留產能,保守接單,此情況容易造成產能閒置。生產排程即幫助工廠,以所有的產能,在充分考量各種限制下,推估所能處理的需求,得出各需求的交期。這可促使接單極大化、產能利用極大化、訂單延遲極小化。

- 一般而言,機器使用率與在製品數成反向比

工廠常見為提昇機器使用率而下料過度密集且多,但卻使在製品在瓶頸站前快速堆積。這將加長產品製造週期,同樣的也因為庫存成本增加,使現金流動不佳。但若下料太緩或太少,則雖減少了在製品數,卻也可能造成機器使用率不佳的後果。

生產排程可藉由對瓶頸站處理能力的推估,得出適當的下料節奏,以平衡考量機器使用率的提昇與在製品數量的降低。

提供適當穩定的供料速度與批量,即產線供料時間與批量的安排,計畫期間可用的供料次數、供料週期和供料批量的掌握。控制供料進度與生產計畫的投料進度相一致,供料的節奏要與生產計畫的節奏相吻合,以取得最佳的下料節奏。

- 彈性是評核工廠生產能力的重要指標

彈性的展現是工廠在面臨生產環境變更時,是否可快速做出最適切的因應。這種變動包含急插單件與機器故障。急插單件的隨意插入生產或瓶頸機器的意外故障,對一個接近滿載的生產系統,其實會造成連鎖效應使生產系統大亂,生產效率大降。

生產排程在此則以其重排程能力,透過生產負荷分析作業去確認工作中心的產能負荷是否超過或不足,藉此平衡各工作中心的生產負荷,使生管人員預知採用何種行動所可能引發的生產失序,從而挑選較優的生產決策,達到生產最佳化。

- 生管人員與生產現場人員彼此協調配合

生管人員主要負責的工作本為生產活動安排與產銷協調,然以高科技行業而言,由於人工生產排程過於繁雜,通常將耗費生管人員大部分精力。致生管人員無力從事其他生產改善活動。

當生產愈益複雜時,生產排程不是超出人力的所能,就是人力在時效性已無法滿足。生管人員須參酌生產模式、生產需求、與訂單情況來調動限制條件與排程法則,才能得出合理結果。

生產排程建置初期,身為決策資源角色相當重,須經由各種模擬測試,才能將參數調正至適當值,這有賴資深生管人員的經驗才能達成。建置生產排程系統前,一定要先有一套不錯的WIP系統,才能詳實回饋生產資訊。

排程相關介面眾多,擷取費時,整合難度高,排程系統所需搭配模組眾多,生管資料輸入介面也多,必須詳實維護這些資料的正確性。

隨著IT資訊科技的進步 (資訊處理速度與資料儲存能力),提昇了資訊技術的規劃時間與效益,也大幅提昇應用先進的規劃技術解決生產排程問題的可行性。生產排程除了提高製令交期準確性,增進顧客服務品質,更需平衡考量機器使用率、穩定供料速度與批量與在製品(WIP)數量,迅速反應變動因素,加強工廠應變能力,降低生管人力需求,提高生產效率。

生產力再造卓越經營服務團

以總和生產力為核心理念,輔以精實生產手法,協助企業從自我診斷、規劃發展藍圖到實踐智慧生產,運用IOT、MES+等技術與系統,建構科技化智慧經營與生產管理體系,使生產營運最適化、價值最大化,提升企業競爭力。

猜你喜歡

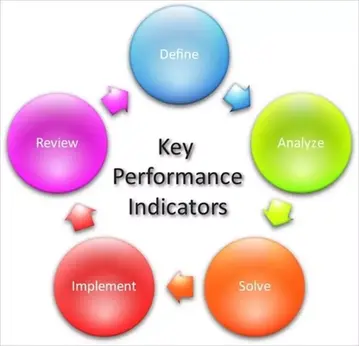

生產管理在企業所有之營業機能內係居於非常重要之角色,雖然生產管理並不直接與最終顧客打交道,但生產管理中的各項決策會直接影響企業的顧客服務水平,最終影響企業的競爭力。因此應訂定哪些KPI進行管理以提升營運績效就顯得非常重要。

MES和APS其實各有功能及屬性若將此兩大系統緊密結合在一起,即能夠實現即時的:1、預估訂單需求和正式訂單需求。2、正式訂單與實際排產。3、實際排產與實際生產。4、實際生產與實際入庫。5、實際入庫與訂單出貨。系統彼此能夠自行溝通,自行回饋、自行調整。將向工業4.0邁進一大步。

英語主持人實戰訓練班

上課時間 2026/08/01 ~ 2026/08/08

帶人帶心-卓越領導力的養成班 - 南科班 - 第一梯

上課時間 2026/04/21 ~ 2026/04/21

職業安全管理師安全衛生教育訓練班(43小時抵充班)-夜間班 - 不含國定假日 - 持本中心期滿證明享優惠價7500元 - 本中心職安員初訓舊學 - 待開課通知後

上課時間 2026/07/09 ~ 2026/07/31

虛擬廚房與雲端品牌2.0—餐飲業的數位轉型 - 攜帶電腦

上課時間 2026/11/02 ~ 2026/11/02

一次認識勞工管理的眉角:管理者不可不知道的勞動力管理學 - (實體+遠距同步)

上課時間 2026/07/22 ~ 2026/07/22

有機溶劑作業主管安全衛生教育訓練課程 - 【台南日間班】 - 雙人以上優惠價! - 考試:5/13起~ - 待課程確定後再行繳費

上課時間 2026/04/14 ~ 2026/04/17

部門KPI績效評估指標設定與應用 - <思考力>

上課時間 2026/12/09 ~ 2026/12/09

掌握流程、提升績效:品質與生產計劃實戰班

上課時間 2026/09/08 ~ 2026/09/08

ISO9001&ISO14001&ISO45001三合一整合型內部稽核員訓練

上課時間 2026/06/09 ~ 2026/06/10

外籍幹部-工作效率提升的改善方法研習 - 中英文授課 請收到上課通知後再進行繳費

上課時間 2026/08/26 ~ 2026/08/26