統計製程管制(SPC)

- 撰文者:

- 2012/06/19 瀏覽數:26899

什麼是良好品質?其與變異性低有絕對關係,而且是影響品質的重要因素之一,舉例來說1979年4月17日,日本的朝日新聞在第一版曾經刊登了一則新聞,比較日本新力(SONY)工廠與美國加州新力(SONY)工廠所製造的彩色電視機顏色濃度品質。結果發現,在美國製造的同款新力電視機變異較大,所以美國民眾都喜歡買MADE IN JAPAN、而不喜歡買MADE IN U.S.A的新力電視機。

而台灣大眾的心理亦是如此,認為購買MADE IN JAPAN製造的產品品質較為安心。隨著環境的變遷MADE IN TAIWAN,以前在好萊塢電影劇情內代表品質不好的產品,現在卻代表著產品的可靠度與良好的品質,所以現在的MADE IN TAIWAN的產品讓消費者買了會安心,安心即代表產品變異小,品質良好。

良好的品質可使公司利潤上升,因顧客對良好品質的產品需求量會增加,需求量增加即代表銷售量增加。另外,良好品質可消除重工的浪費、降低成本支出、減少錯誤、縮短前置期(如免驗或減量檢驗),並提升設備和物料的使用率,進而提升生產力,最後的結果是使利潤上升。

一般認為降低成本與改善品質是相互矛盾的,尤其當改善品質如涉及規格允差度時,更認為是不可能降低成本的。然而,SPC證明實務上降低成本和改善品質是兩個並行不悖的目標,因SPC可以提升製程能力,讓變異縮小,允差度就可以縮小。

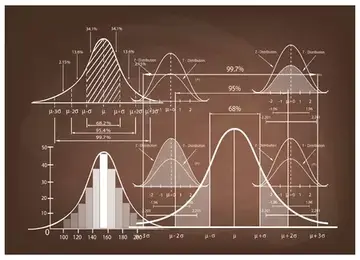

宇宙間沒有任何兩個完全一樣的人、事、物,工業產品亦具此特性,就在產品間自然有差異存在。即在同樣製造條件下,也僅能說產品品質均勻,而不能說產品品質完全相同,因若使用精度足夠的量具時,將可發現產品品質並不儘相同,均有差異存在,這種差異的存在就是所謂的變異,了解變異的觀念後,才會對SPC有進一步的體認,而為了管制變異與減少變異,就須追蹤並分析變異,以找尋其根源。

戴明博士指出變異可區分為機遇原因與非機遇原因:

- 機遇原因:係原就存在於系統中的原因,是屬於系統的一部份,大概有85%的品質問題是屬於此類,其改善須由管理階層的努力方可解決;

- 非機遇原因:係原不存在於系統中的原因。大概有15%的品質問題是屬於此類,其改善係經由基層作業者的努力可以解決的。

所以作業人員大概只能處理15%有關製程品質的問題,大部份(85%)製程品質的問題,應該是由管理者或系統要來處理的,把品質的問題都歸咎基層作業者是不合理的,並且也無法有效的解決品質問題。

SPC-統計製程管制的定義為「經由製程去收集資料而加以統計分析,並從分析中得以發覺製程的異常,經由問題分析以發掘異常的原因,並針對異常原因立即採取改善措施,使製程恢復正常-維持

並透過製程能力調查與標準化,以不斷提升製程能力-改善(KAIZEN)」。而SPC的應用步驟如下圖所示(資料來源:統計製程管制與軟體應用p20,中國生產力中心出版)系統

.jpg)

簡單說明各步驟的內容:

- 確立製程流程:繪製生產流程圖,並據以訂定QC工程表;

- 決定管制項目:客戶、設計者或後工程的需求作為管制項目覺定的依據;

- 實施標準化:由流程圖可以看出實施標準化的重要性,當製程能力不足,經過問題分析解決後要標準化,另外製程有異常,經過調整後也要標準化,所以標準化在統計製程管制中站有非常重要的角色;

- 製程能力調查:使製程標準化,除去異常因素,當製程維持在穩定狀態時,所實現的品質程度,可掌握製程是否能滿足客戶的需求;

- 管制圖的運用:因製成條件不同,如何選用適當的管制圖,是造成大家較困擾的地方;

- 問題分析與解決:公司須制訂一個問題分析與解決的模式,如此方能讓全公司有一個共同的語言及科學的方法來解決問;

- 製程的繼續管制:當製程的條件沒有變動時,就可將管制圖上的管制界限沿用作為製程的繼續管制。

以上流程步驟為輔導的參考依俱,會因每家公司的狀況不同,在步驟上會有所調整,如公司標準化已經做得很好,會略過實施標準化的步驟,而到製程能力調查的步驟。

舉例說明:A公司已通TS16949,所以在步驟1、2、3已有ㄧ定的水準,但在Cpk(製程能力指數)值卻無法達到客戶的要求1.33以上,即不良率小於62 PPM以下,所以先做製程能力調查,掌握現況製程的水準為多少?此時可以用過去的歷史資料來算Cpk值,經分析Cpk如下所示:

.jpg)

從改善事項與對應的數據可以知道其對策的效果,從3月到7月的數據顯示對策有ㄧ些效果,但還無法達到客戶的要求,此時不急著進行下ㄧ步驟「管制圖的運用」,而是要繼續做「問題分析與解決」,到了8月Cpk值達到客戶要求時,再進行「管制圖的運用」。經由製程能力調查的活動,A公司達到客戶的要求,提升了品質,也避免減單的危機。

在推動統計製程管制-SPC首先要注意的是權責清楚,每個階層皆有負責的任務,如此才可避免SPC的成敗是基層人員的問題,事實上,SPC是需要大家一起參與才能有效。SPC除滿足客戶的要求外,也可提升經營的績效,如品質的提升可減少次級品、修理品及廢品,並且有較好的操作效率,機器的停頓時間會減少,生產可增加,而毋須投資設備或擴充工廠。

另外因為製程能力的提升,可以減少檢驗數量,降低管理成本,卻能得到更佳的品質保證,由於在價格、品質、均勻性等均達到世界供應鏈所須條件的能力,因此競爭地位也較為堅強。

所以推動SPC除了客戶的要求外,最主要的是能夠降低成本,提升品質與經營效率,半導體廠因良率直接影響到效益,汽車廠因品質的要求,品牌廠商因要求高的品質或者良率,都會在其廠內或要求其協力廠推動SPC。

猜你喜歡

張課長是押出成型課的課長,近日,技術員向他反映生產的過程當中必須經常調機,導致生產計畫無法如期完成,究竟張課長要怎麼做,才能找出問題點?以按時完成生產計畫。

由基礎的統計理論,探討SPC應用的方法,闡述正確的SPC使用方法與適用時機,進而運用到製程管制中。本文介紹SPC八大管理規則、SPC三倍標準差、SPC製程能力指標、SPC資料被判定異常所代表的意義。智慧化生產崛起,對於資料挖礦與大數據分析的需求日益增加,企業必須進行即時化的資訊串聯與分析決策,利用SPC更可利用開發線上系統及聯網等應用,讓生產產品更可以獲得品質關控與良率改善與提升。

SPC不是早就行之有年了嗎? 稽核每次被問一定會做的事情,且客戶每月每季要的製程能力Cpk都有提供,但是對於實際良率提升沒有感覺很有用阿? 這中間存在的迷思,讓我們一一往下探討吧。

統計過程控制(SPC, statistical process control)已經是當今生產製造中一項不可或缺的工具之一,掌握其中的訣竅並將之應用得淋漓盡致者,將能夠提高產品的良率並降低成本,為公司獲得更多利潤,在製造生產過程中取得領先的地位。

境外公司OBU實務解析與查核關鍵班

上課時間 2026/06/30 ~ 2026/06/30

APQP先期產品品質規劃 - 新版IATF 16949 六大核心工具系列課程

上課時間 2026/09/11 ~ 2026/09/11

餐飲帝國的崛起-從單店冠軍到連鎖霸主的必修課 - 攜帶電腦

上課時間 2026/11/16 ~ 2026/11/16

ESG綠色循環經濟 - 南科班 - 實體+遠距同步 - 第一梯

上課時間 2026/06/01 ~ 2026/06/01

企業創新商業模式設計與驗證培訓

上課時間 2026/11/04 ~ 2026/11/04

IATF16949:2016車用六大核心工具實務

上課時間 2026/12/14 ~ 2026/12/16

iPAS AI 應用規劃師衝刺班 - 遠距教學 - CCChen 授課

上課時間 2026/07/29 ~ 2026/07/29

企業主管管理心法帶人術

上課時間 2026/08/06 ~ 2026/08/06

專案管理實務整合應用工作坊2天 - <執行力>

上課時間 2026/06/25 ~ 2026/07/02

改善管理效能,擺脫領導困局

上課時間 2026/09/09 ~ 2026/09/09