5S與管理

- 撰文者:

- 2013/06/25 瀏覽數:20484

一、前言

當企業借重各式管理工具以提升營運績效之際,中國生產力中心總經理 張寶誠卻發現一個本末倒置的現象—許多企業忽略了最簡單、最基礎的基本工5S。因為5S並非高深的管理工具,造成企業「因善小而不為」的輕忽心態,常常推動一段時間後便無疾而終,而經營者與管理者並不以為意。張寶誠總經理認為,組織的變革啟動必須由最基本的層面做起。促成員工積極承諾並參與企業轉型的「內聚力」與「內驅力」,源自於日常工作的習慣與文化、環境的涵養。5S是品質與競爭力的源頭,企業有必要重新審思並珍視5S的價值,讓企業的競爭力贏在起跑點。【2009-07-20/經濟日報/D2版/經營管理】

二、管理的基礎

5S是發現問題與全員改善活動的起步;透過5S的基礎改善,提升產品(服務)的品質,進而強化企業的體質。

- 5S能夠養成"全員參與、遵守紀律"的良好習慣。有了這種基礎,推行任何活動如QCC、ISO、標準化、TPM、KPI及TQM等,就更容易獲得員工的支持和配合,有利於調動員工的積極性,形成強大的推動力。

日本工廠向以井然有序著稱,所以日本企業海外工廠的管理,推動5S為必要的管理手法之一,把秩序、紀律的觀念灌輸給所有人員(包含管理階層),藉由有序與紀律,來提高生產效率與品質。

筆者所任職的中國生產力中心雖然屬於服務業,現在也還持續的推動5S活動;我們也看到加油站、工地等掛著5S的看板或標語,可見5S在管理上的重要性。

- 筆者在輔導企業推動ISO、國家品質獎等活動時,幫其建立制度獲得證書、或需要長期時間的推動,往往短時難以看到顯著的效果,為了有立竿見影的效果,在初期都會推動5S活動,可在短期內獲得顯著效果,以增強企業員工與老闆的信心。

- 5S是管理的基礎,企業5S水平的高低,直接反映在企業的形象、營運的成本、產品(服務)的品質等,透過5S活動,從基礎管理著手改進企業的體質,能達到事半功倍的效果。

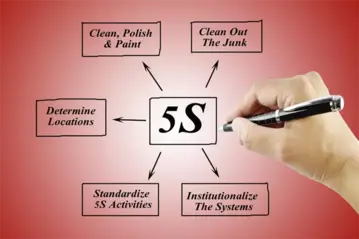

三、5S的具體內容

- 整理(Seiri):層別管理

- 要與不要物品的區分,清除不要的物品,如不良品、呆滯品、經年不用品或檔案等。 生產(服務)過程中經常有一些剩餘物料/資料、待修品、待處理文件或設備件等滯留在現場,占據了地方又阻礙流程,如果不及時清除,會使現場變得凌亂。

- 每週至少會用到一次的放在附近的地方,如個人的櫃子,每月會用到1次的放在集中的地方,如單位共用的櫃子,6個月到1年用到1次的放置在遠處,如部門共用的櫃子,1年用不到一次東西,經過一定的程序後原則上丟棄。

- 清掃用具的管理、防止漏/飛散等之護蓋之研究。

- 整頓(Seiton):定位管理

- 對整理後的物品要分別放置,排列整齊,即要將通道線、區域線、儲位線畫出,讓定位記號明顯表示出來,如畫出機車、汽車停車格,汽機車才會擺放整齊。

- 儘可能不要用堆高機來運搬物品,改用各式台車來搬運或擺放物品,以提升效率。

- 倉庫的先進先出管理。

- 競賽活動舉辦。

- 清掃(Seiso):點檢管理

- 劃分區域、工作分擔,利用5分鐘作清掃的動作(包含點檢服裝、掃拾地面、擦拭活動)並作清掃點檢。

- 不正常地方以紅單標示,作為改善的依據。

- 清潔(Seiketsu):標準化管理

- 為維持結果須將整理、整頓、清潔的做法制度化,所以要建立5S的各項標準,如目視管理標準、顏色管理標準等等。

- 教養(Shitsuke):紀律管理

- 透過一起做清掃、晨會、禮儀教育等手段,培養全員養成遵守規則與良好的習慣。

- 5S初期的展開容易,但要長期維持不易,除有制度的推行外,還須有相關的活動持續進行,如100%出勤週、標語競賽、不落地活動等等。

四、案例

A公司為設備組裝廠商,因要申請國家品質獎,輔導的項目非常多,5S有基本的水準,但是很多配件的防護材料,在組裝時都直接丟棄在現場的地上,所以造成生產時的現場非常零亂,要求丟棄物不落地,但現場人員認為不可能,筆者進而要求必須全公司推動5S活動。

因5S是管理的基礎,如5S沒辦法隨時做到位,必須在下班(不作業)後,才能表現其水準,所代表的是基礎管理尚有不足,好的習慣也未養成,要獲得國家品質獎有其困難度,在得到總經理的支持,先以生產部示範展開5S的推行活動。

其推行步驟參考如下:

- 推行組織

設立〝推行委員會〞,由總經理兼任主任委員;下設副主任委員一人,由副總經理兼任;委員由理級主管兼任;執策中心二人;並設推動小組。

- 推行目標

掌握現狀並確定目標分別為(1) 廢料不落地、(2) 確保5S活動持續落實徹底實施。

- 劃分區域

為有效推行5S活動,將生產部編為數個競賽單位,其編組以區域圖表示,並指定人員負責各競賽組之活動進行。

- 廣宣宣導

由最高主管召集公司全體人員做政策宣導,展現推行5S活動的決心,並在5S競賽辦法導入前,於XXX年XX月XX日,利用時間舉辦5S有獎徵答活動且舉辦5S有獎徵答比賽。

- 排定進度

由5S活動推行委員會排定推行工作進度,在實施過程中並由5S執策中心,觀察各單位推行之情形予以列述現況缺點並提供改善意見,分送各單位予以檢討改善對策之參考。

- 競賽辦法

由5S主任委員具名公告5S推行活動競賽辦法。推行期間,為使全體人員真正瞭解整個活動進度,採二階段方式說明:(1) 策執中心召集各部門主管及各組組長,實施競賽辦法說明會、(2) 由各組組長對各組組員實施競賽辦法說明。

對5S要求內容舉例如下:

- 整理

- 現場擺放物品(如原物料、成品、半成品、餘料、垃圾)定時清理,區分良品區或不良品區,將不良品用紅色盒箱裝盛或加註紅單標示。

- 長期不用之機器、模治具加透明覆蓋,並標示名稱或編號。

- 整頓

- 各項標示線,一般黃色(物流課成品倉庫列外,標示綠色);暫放區看板標示;不良品、退貨區紅色,應明確並按標示區擺放。

- 潤滑油、機油、黃油、清潔劑等用品定位放置標示清楚,並保持四周乾淨。

- 各作業場所予於劃分,並加註場所名稱。通道、走道保持暢通,通道內不得擺放或跨越任何物品(如電線、手推車、材料等)

- 清掃

- 公佈欄內容物滿七日後,應即清除(除特殊公告例外)。

- 機具上之灰塵、油污等之清除及滅火消防用品灰塵清除。

- 清潔

- 工作桌、機器等保持乾淨,長期置放物品、材料、設備等加蓋防塵去鏽。

- 各區域油漆、膠帶線條剝落,利用每月一起清掃時間修補。

- 教養

- 遵守作息時間,並推動無缺勤競賽。

- 工作態度良好,服裝穿戴整齊。

- 使用治工具、公物後,清潔並確實歸位。

- 一起清掃

- 每日下工前5分鐘實施清掃、機器擦拭、黃油潤滑工作。

- 每月第四週五下午5:00實施大掃除。

- 每季最後一月第四週下午4:00實施大掃除、設備保養、油漆工作等。

- 紅單標示

安排時間實施生產部大掃除,將需要與不需要的物品予以區分,並將不需要的物品貼置紅單,不要的物品經複核確定後,整理出不要品一覽表,然後由委員會做討論,須報廢物品則依報廢物處理程序辦理。

五、結語

5S強調實作,依照Plan→Do→Check→Action的管理循環,如案例A公司制訂計畫後,給與訓練及廣宣,讓全員知道經營者的決心,及5S推行的內容與遊戲規則,就展開行動。

A公司因曾經推過5S但不成功,此次再推動時,先以生產部為示範,進而擴及全公司,並且在計畫階段作較完善的思考,然後去執行,在執行過程中檢討並且修正計畫,因為有推動計畫及改善成效,得以具體呈現5S的成果,以此作基礎水平展開所有的改善活動,並且將過程資料留存,最後也順利榮獲國家品質獎的殊榮。

【參考文獻】

- 張寶誠,5S提升競爭力,2009-07-20/經濟日報/D2版/經營管理。

生產力再造卓越經營服務團

以總和生產力為核心理念,輔以精實生產手法,協助企業從自我診斷、規劃發展藍圖到實踐智慧生產,運用IOT、MES+等技術與系統,建構科技化智慧經營與生產管理體系,使生產營運最適化、價值最大化,提升企業競爭力。

企業內訓服務諮詢

引領前瞻學習成長文化、推動創新知識價值方案,是CPC的使命也是我們永遠的承諾。一站式的企業內訓服務:滿足企業委訓需求,量身規劃打造專屬性課程並提供完備的委訓服務。

猜你喜歡

精實6標準差(Lean Six Sigma,LSS)是用在後來發現一些與品質無關的時間或庫存問題,利用豐田的精實手法,可以讓流程更具靈活變化,運用5S達到消除浪費,彈性地應對內/外環境的變動,而且達到順暢不停滯的目標,許多企業主極力倡導精實6標準差與5S活動結合,代表著公司要同時講究品質與速度、效率的進步,浪費的減少使成本支出降低,才能更有競爭力。

『5S』活動可說是各企業進行改善活動實行相當成功的管理手法之一,目前已發展成為企業推動TQM全面品質管理、TPM全員生產保全、ISO品質管理系統…等活動的基礎工具。因此,不管企業或生產型態如何,從勞力密集的小工廠到現代化工廠,單一門市到連鎖門市,都絕對需要導入『5S』活動,因此持續推動『5S』在其意義上也可說是革新企業的必要活動。

5S活動是一種科學的管理思想,是企業實施現場管理的有效方法。其內容包括:整理、整頓、清掃、清潔、素養。許多企業皆推行過5S,但因在執行時,不明了解5S的根本意義,過於注重表面工作,貼貼標語,不重視實際情況的背後發生原因,忽視了具體的實施問題,變得無法堅持推動,所產生的效果就不如預期。

為了能讓5S推行成功,筆者以實際輔導企業的經驗,歸納了推動5S成功要素,進行說明,使欲推行的企業能順利展開,以提升企業競爭力。

企業在推動5S過程中成效往往不如預期,本文藉由導入5S推動時的問題點,引導企業的管理者與推動者共同思考於推動時的成敗關鍵,透過省思與瞭解自身問題根本後加以修正,以助於企業在5S推動過程更加順利並創造改善效益。

管理者的魅力溝通術 - 第一梯

上課時間 2026/06/16 ~ 2026/06/16

活用生成式AI(GAI)進行數據分析與報表應用 - Gino老師 - 再2人即成班 - 實體+視訊

上課時間 2026/03/18 ~ 2026/03/18

研發品質管理技巧研習班 - 第一梯

上課時間 2026/05/18 ~ 2026/05/18

ISO14064-1:2018組織溫室氣體主導查證人員訓練 - 請學員攜帶筆電(NB - (須具備ISO14064-1內部查證人員資格)

上課時間 2026/07/16 ~ 2026/07/17

運用一頁紙專案管理做溝通 - 第二梯

上課時間 2026/06/26 ~ 2026/06/26

外商 × ESG 職涯攻略:求職準備與職涯發展實戰班 - 實體+遠距同步 - 第一梯

上課時間 2026/05/12 ~ 2026/05/12

業務銷售之績效管理與工作改善

上課時間 2026/06/26 ~ 2026/06/26

急救人員安全衛生在職教育訓練 - 請提供急救初訓證書影本 - (1150421)上午班

上課時間 2026/04/21 ~ 2026/04/21

領班級主管管理能力培訓班 - 強化現場管理力,打造執行力卓越的一線主管!💪📈

上課時間 2026/08/17 ~ 2026/08/17

AI職場加速術:策略×創意×智慧工作,打造品牌與決策力 - (實體+遠距同步)

上課時間 2026/06/08 ~ 2026/06/09