田口式線上品質工程實務

- 撰文者:

- 2013/10/09 瀏覽數:7730

一、方法之定位與基本概念

田口式品質工程的領域,包含線外品質工程、MTS法以及線上品質工程,此次針對線上品質工程部分予以說明,於說明線上品質工程,首先要知道其基本概念,也就是所謂損失函數。

田口式品質工程裡.為了經濟性地對變異做合理的評價,而使用「損失函數」。例如:以前用規格來區別良品不良品.無法連續性地表現出變化的品質好壞增減如何。使用損失函數,即使品質在規格內也可將變異所引發的損失予以定量化。

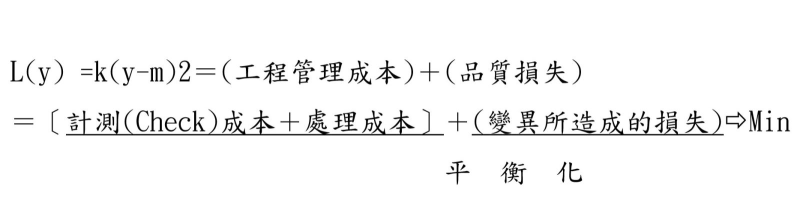

線上品質工程是使「管理上相關總損失」=「品質損失」+「管理成本」成最小為目標,利用損失函數計算品質損失。此損失函數的求法是:

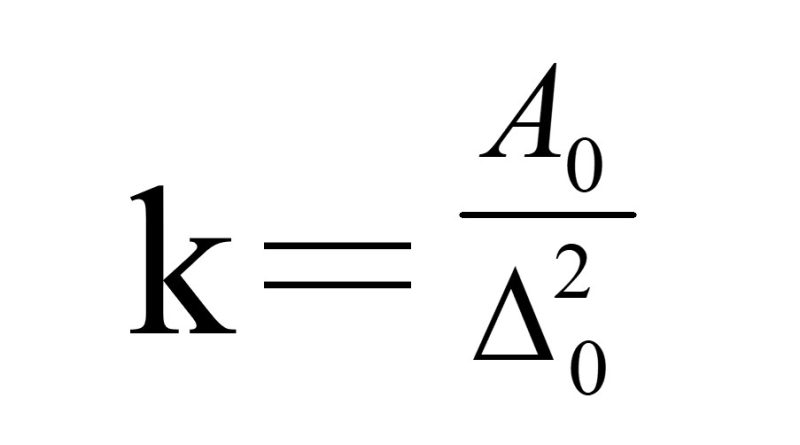

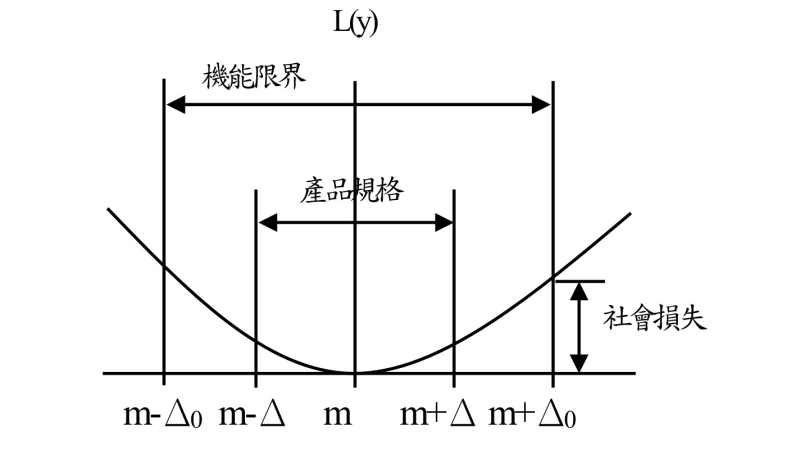

特性值y與設計值m一致時為最好,特性值變大或變小地與m的距離拉大,則其不良率會跟著增大。但是在超過某界限值之前,或許不至於產生直接的問題。然超過此界限值則該物品將變成無法使用時,此界限值定義為稱為機能界限,以⊿0表示之。

超過機能界限則實際的損失會發生,此損失額定義為A0,在此要特別注意的是,在到達機能界限之前,還是有潛在的損失產生,決不是零損失。

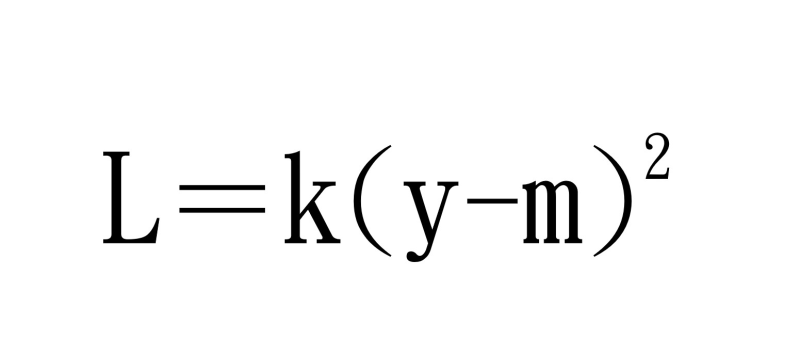

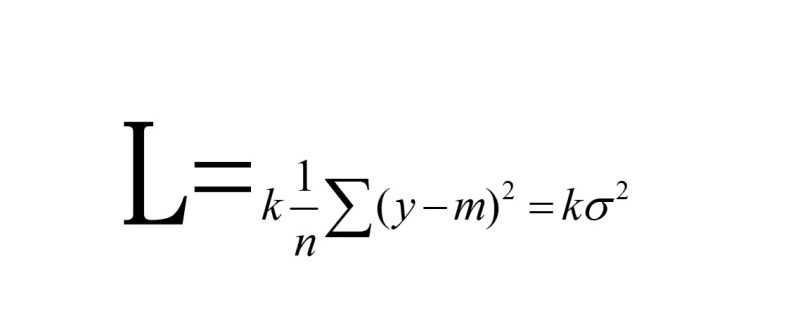

將此以公式,表示如下:

求出比例常數

一個物品的場合

整體考量的場合

此關係稱為損失函數,應用於製程管理時,形成如下公式呈現:

此最佳的生產線之製程管理方法有損失函數、工程診斷調節、管理系統檢討、回饋控制、預防保全、前饋控制、檢查設計、量測儀器的校正系統。

二、方法之應用方式

- 工程管理

- 回饋控制

回饋控制FBC(Feed Back Control),有品質特性的FBC與條件特性的FBC,對於已完成產品的特性值或工程條件,不追求其偏離目標值的原因,而是控制目標值的系統設計技術。(檢查間隔,管理基準的合理設計。)

- 量測器的校正系統

對於造成獨立項品質損失的計測誤差,在管理系統上,能夠合理的決定校正間隔或校正誤差等的技術。

- 製造工程的診斷調節

無法取得計量值時之管理系統(檢查間隔)的設計技術及工程3要素的改善技術。

- 管理系統的檢討

針對工程3要素的改善檢討:

- 檢查方法(B)的改善「檢查成本、時差

- 生產工程(u)的改善(預防保全):平均故障間隔、不良品的處理成本

- 調整方法(A)的改善:調整成本

- 前饋控制FFC(Feed Forward Control)

加工前選擇對方零件,改變工程條件,控制產品特性值,使成為目標值的系統設計技術。

- 產品管理

- 檢查設計

檢討是否需做全數檢查或不需檢查之決定檢查方式的管理技術。

- 售後服務

- 預防保全

對我已出廠產品的外顯故障所進行之預防保養方式的設計技術。

- 安全系統的設計及保養

安全裝置與故障表示裝置之預防保養式的設計技術。

三、案例解說

- 損失函數例

塑膠零件之某尺寸的設計值為m。該零件在裝配時,能夠裝配的界限值(機能界限)為60μm,超出此界限值無法裝配時的損失A0為100元。

為了調查尺寸的變異,從製程中抽取10個零件,量出與目標值的差異如下。

-2,-10,4,-3,-14, 0,-8,-19,-12,-6

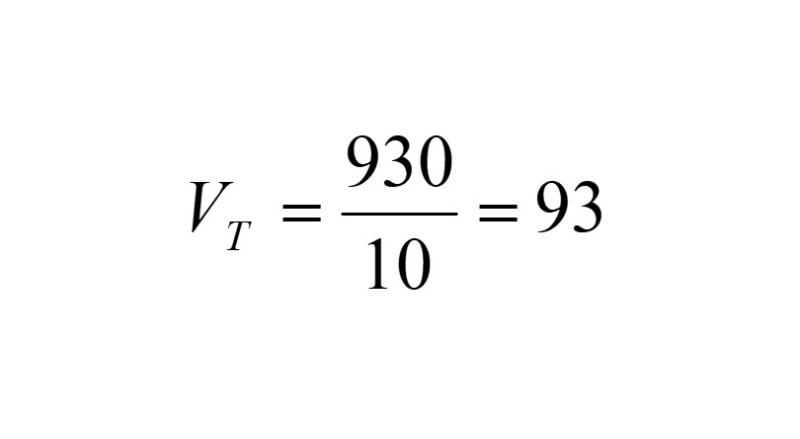

從數據求出全變異

T=(-2)+(-10)+……(-6)=-70

ST=(-2)2-4(-10)2+……+(-6)2=930

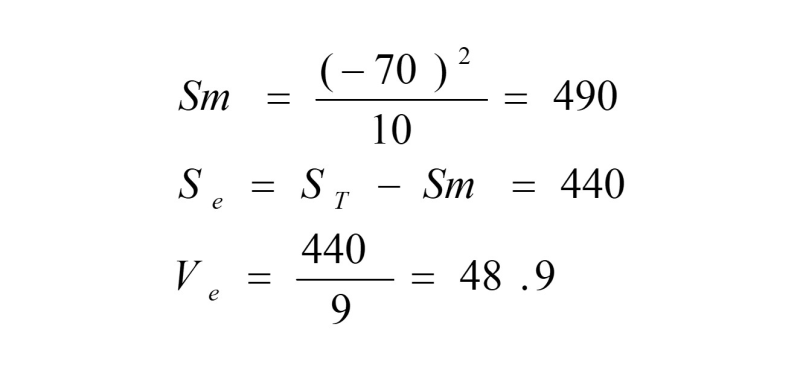

接著整理出誤差變異

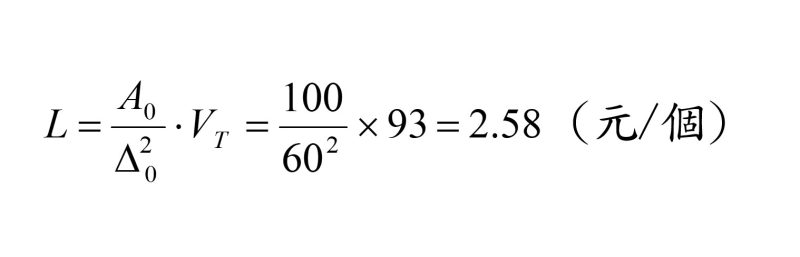

則目前變異的損失L0為

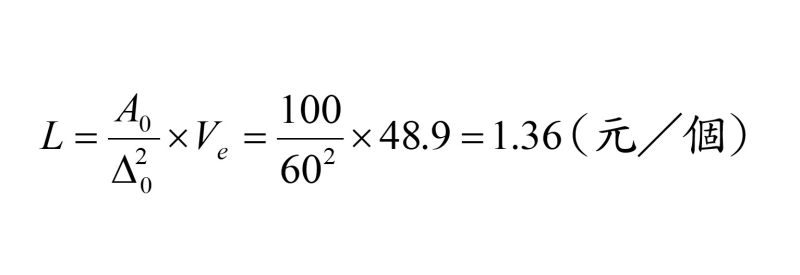

在此將製程的平均值補正成設計值m時的損失L為

即實際數據補正成平均值後,所得到平均每個零件變異損失有2.58-1.36=1.22元 的增益。

- 回饋控制(Feed Back)例

- 損失函數的求法

工程條件或品質特性的值,與目標值的差異超過一定值(調整界限)時,調整製造工程使其回復至目標值。在此,由於使調整的界限變狹窄則特性值可變異範圍會變小,而計測間隔變短則調整次數會增加,所以成本就增加了。

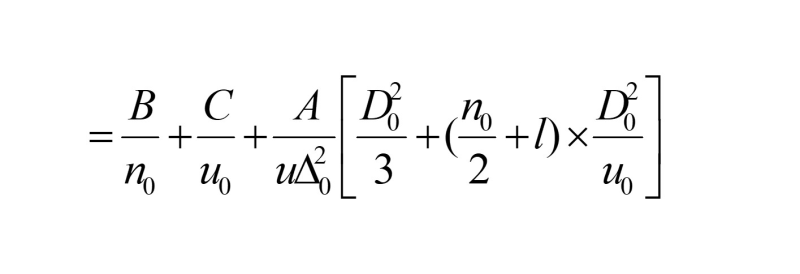

依據以下的方法,考慮成本,求出最適調整界限與量測間隔。

目的特性的規格值;m±⊿

A=不良品處理費用 (元)

B=量測成本 (元)

C=調整成本 (元)

n0=現行的量測間隔 (個)

D0=現行的調整界限 (個)

u0=現行的平均調整間隔 (個)

l=量測的時間差 (個)

σm2=量測的誤差

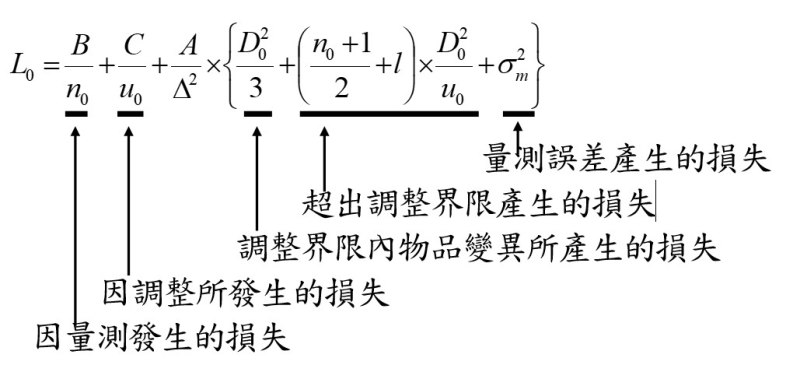

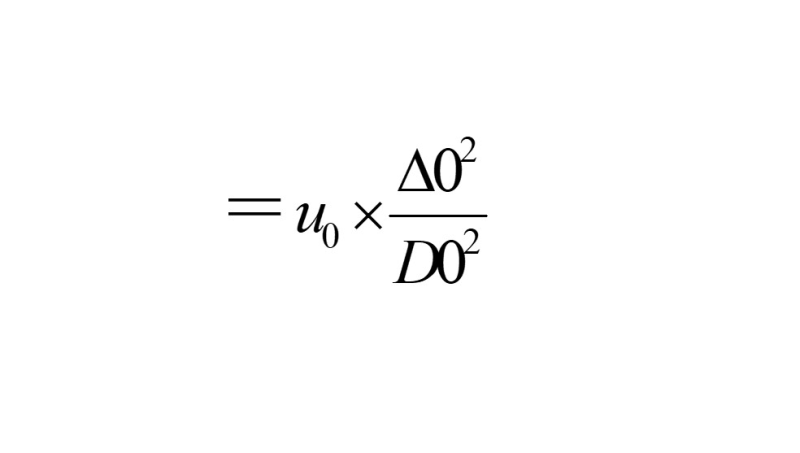

則此時物品一個平均的綜合損失L0為

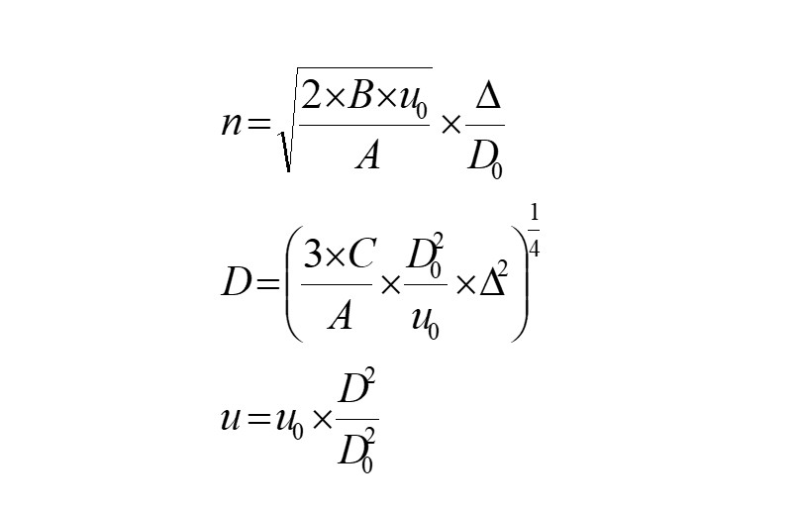

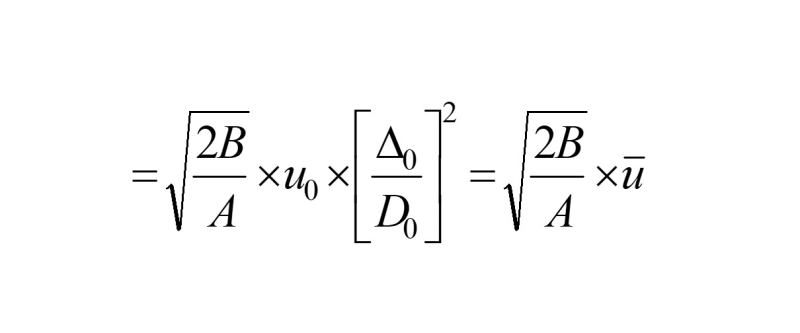

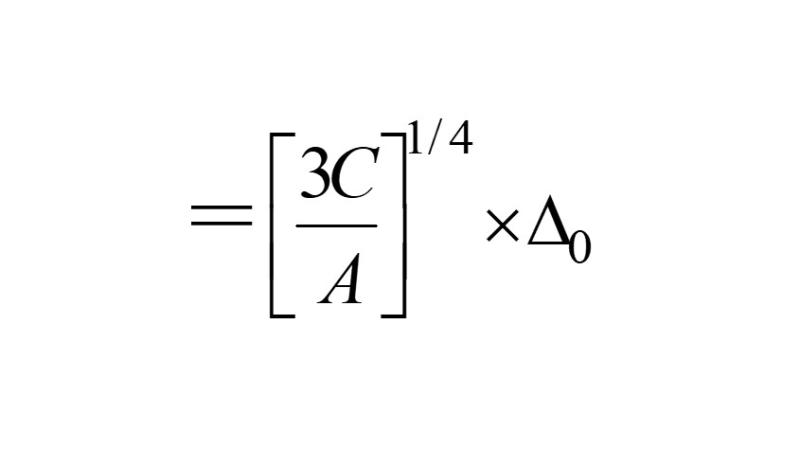

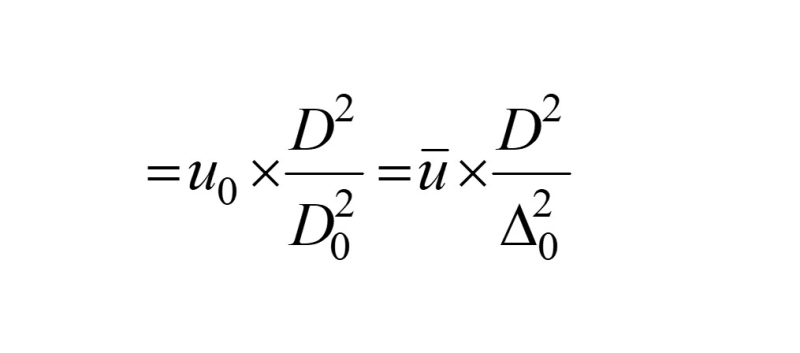

設最適量測間隔為n,最適調整界限為D,平均調整間隔的預設值為u,則

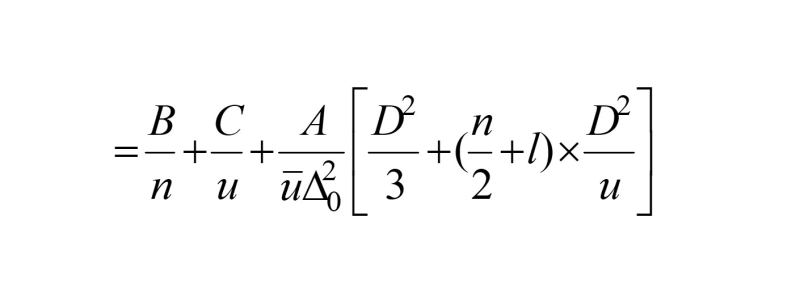

最適條件下的綜合損失L為

- 具體例

某工程是連續性的,24小時稼動進行熱處理。處理數是50(個/小時),溫度若變化超過±10℃則產品會變成不良,其損失為300(元/個)。溫度是連續地自動控制的,現在作業人員是一天一次用標準溫度計做檢查。其費用是400元,處理溫度的調整界限為5℃,平均調整間隔為180小時,調整費用為800元,量測產生的時間差為10個,標準溫度計的標準差是0.2℃。

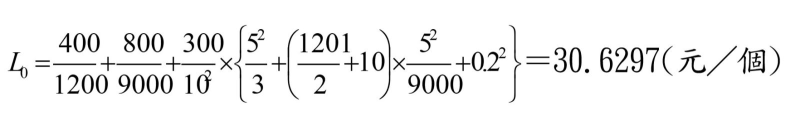

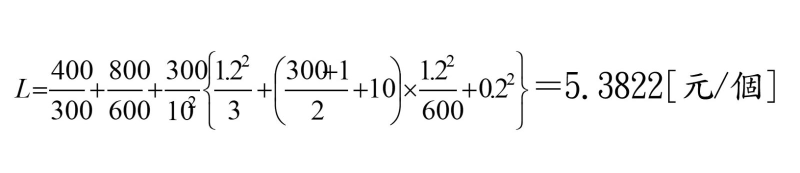

根據這些,求出現行之物品平均一個的綜合損失,如下列:

目的特性的規格值:m±10(℃)

A=300(元) B=400(元) C=800(元)

n0=1200(個) D0=5(℃) l=10個

u0=180×50=9000(個)

σm2=0.2(℃)

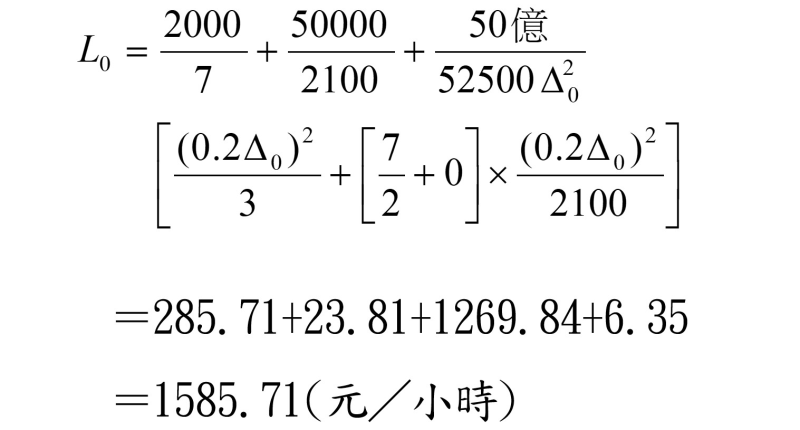

現行的綜合損失L0為

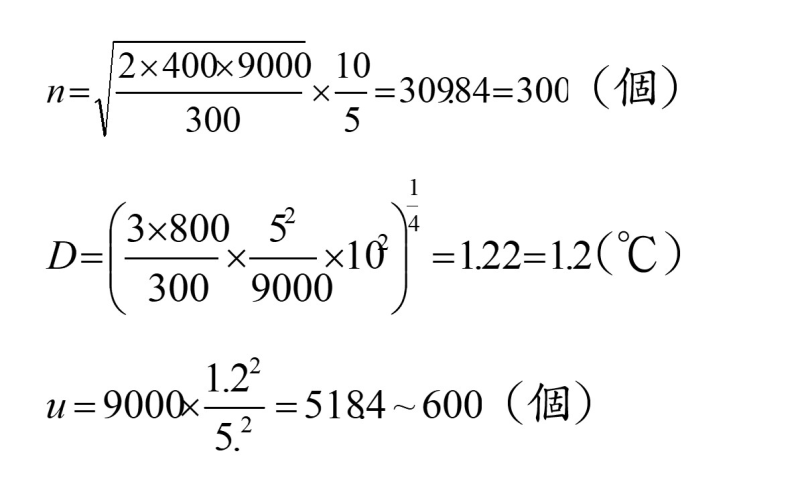

進行系統的最適化,

最適條件下的綜合損失L的推定值為

調整界限設定由5℃→1.2℃,量測間隔由1200個→300個,則平均調整間隔由9000個→600個。

平均每一個物品的綜合損失由30.63元→5.38元,約降低成本25元。

- 預防保全例

- 損失函數的求法

- 參數的評估

⊿0=機能界限

A=喪失機能時的損失(元)

B=點檢成本(元)

C=保全成本(元)

l=點檢的時間差(單位時間)

n0=現行的點檢間隔(單位時間)

D0=現行的保全界限

u0=現行的平均保全間隔(單位時間)

u=什麼都沒做時的平均故障間隔(單位時間)

L0=現行的綜合損失(元/單位時間)

- 參數的最適化

n=最適點檢間隔(單位時間)

D=最適保全界限

u=最適點檢方式之平均保全間隔的預測值(單位時間)

- 經濟性的評價

L=最適化後的綜合損失(元/單位時間)

此外,不做點檢的定期更換,會造成高成本,所以最好是做定期點檢。

- 具體例

- 參數的評估

飛機某項零件的點檢相關參數如下。

A=50億元, B=2000元, C=50000元

l=0 (每次飛行時點檢)

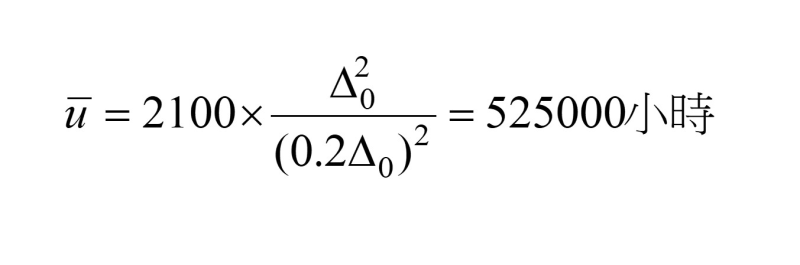

n0=7小時(平均飛行時間).D0=0.2⊿0

u0=7×300(不合格的平均週期)=2100小時

現行的綜合損失為

第1項及第3項較大,知現有保全不合理。

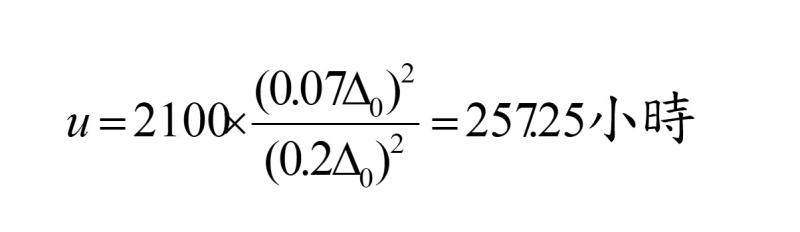

- 參數的最適化

此時預測之平均保全間隔為

- 經濟性的評價

最通化後的綜合損失

L=40.82+204.08+155.56+46.67

=447.13(元/小時)

最適化所帶來之每年(飛行次數800次)的費用降低為

(1585.71-447.13)×7×800=1135.58(元/小時)×5600(小時)

=6376048=638萬元/年

四、總結

若能落實推動田口式線上品質工程,就可以金額(損失評價尺度),進行製程(尤其是自動畫製程)的效率盤點,進而可進行最合理的管理改善,結果可使製程達到最適化及檢査最省力化。

也就是在生產現場應用田口式線上品質工程實務後,從以往只重視以Cpk為基礎的製程管理、抽樣檢查的效率之生産技術、工廠的測量設計,於作業上會再激發重視管理損失的這種大變革。在設備調整作業或測量儀器精度維持…等方面,亦使設備儀器保養達到最適値管理,進而使設備儀器發揮最大管理功效。

猜你喜歡

隨著資訊科技發展之後,已有文獻運用實驗室小型模擬設備或是以「電腦輔助工程」CAE(Computer-Aided Engineering)結合「田口式品質工程」,來獲得設計相關參數設計之數據之案例,藉以降低新產品開發失敗成本及縮短研發時程。因此本文貢獻將探究「模擬」與「現實製造環境」之間差異,完整思考「誤差因素」並經「誤差調和」來減少實驗量之方法架構及案例。

田口方法已被廣泛應用於各個產業中,例如電子零組件、金屬製造、民生化工等領域。 田口方法(Taguchi Method)是一種優化產品品質和生產製程的方法,主要是通過分析實驗數據,優化產品和生產製程的設計,幫助我們找到最佳的設計參數,從而提高產品性能和生產效率,從而實現「最小化」變異和成本的目標。本文介紹田口方法的三步驟,並利用舉例來練習此方法。

商品企劃與產品設計管理實務研習班

上課時間 2026/09/15 ~ 2026/09/16

智慧製造的內涵與全方位解決方案

上課時間 2026/03/30 ~ 2026/03/30

SQM供應商管理與輔導

上課時間 2026/07/01 ~ 2026/07/01

如何看懂現金流量表及營運資金規劃

上課時間 2026/09/17 ~ 2026/09/17

第47屆中英文專業逐步口譯師養成班

上課時間 2026/09/05 ~ 2026/11/14

總務採購策略與降低成本實務

上課時間 2026/07/07 ~ 2026/07/07

粉塵作業主管安全衛生教育訓練 - 夜間班4/22

上課時間 2026/04/22 ~ 2026/04/30

讓ChatGPT成為您AI工作好幫手 - 遠距教學

上課時間 2026/05/18 ~ 2026/05/18

固定式起重機操作人員安全衛生在職教育訓練 - 回訓 - 夜間班

上課時間 2026/07/15 ~ 2026/07/15

政府採購法應用實務班 - 第二梯

上課時間 2026/11/11 ~ 2026/11/12