全員生產保全(TPM)-何謂品質保養

- 撰文者:

- 2016/01/05 瀏覽數:8388

現今顧客對於品質的要求日益增加,因此,產品品質的維持及改善已成為生產活動的重要課題。從另一角度來看,生產現場的自動化與省人化日新月異,生產的主體亦由人工轉到設備,設備的良莠對品質的影響很大。

在這樣的基本理念下,以設備管理面來考慮品質的問題,即為TPM中所稱的品質保養,本文將淺談「品質保養」的重要觀念及展開步驟。

何謂品質保養

進一步說品質保養,即是「設定不生產不良品的條件並維持管理」。也就是為了維持產品的良好品質,必需設定的設備條件,然後依時間序點檢、測定該項條件,確認所測定之值均在標準值以內,藉以預防品質不良的發生;也可由測定之值的變化,來預知發生不良的可能性,以事先採取預防對策。

品質保養的基本想法

由上段可知品質保養之基本想法就是:「防範由設備及加工條件,所引起的品質不良於未然」,將品質保證與設備管理做聯接,探討品質特性、原材料條件、方法條件與設備精度等。並以自主保養及教育訓練支柱中,所培養出對設備專精的操作人員為基礎,謀求所設定條件的維持管理,藉以實現「零不良」,這就是品質保養的基本想法。

品質保養的維持管理

品質保養最關鍵的部分,就是從過去「檢查產品才得知不良的發生」,改為事先測定對品質有所影響之各點,並在測定值要超過標準值之前就採取對策。要確保現場的品質,其中以4M (Man、Machine、Material、Method)之最佳條件,為品質保養最重要的關鍵要因。

4M的最佳條件,就是提高工程品質保證能力(CP值) 到能安定的水準,以及維持這些品質之作業標準,而遵守維持最佳條件之作業標準及點檢基準者,就是品質保養的維持管理。

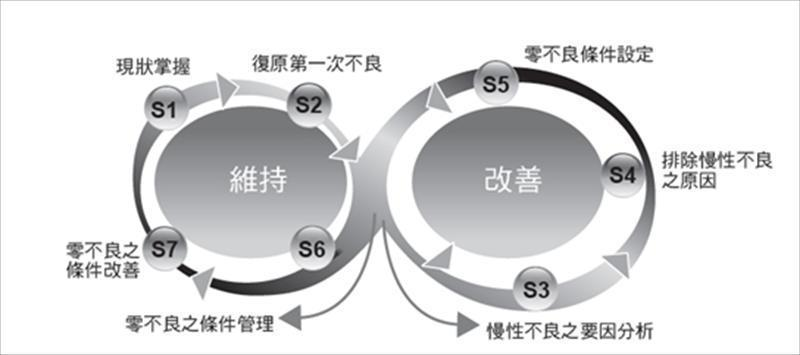

品質保養的8字展開法

品質保養以8字展開法七步驟來推動,說明如下:

- 步驟一:現狀掌握

確認品質規格、品質特性;設備機構、機能加工原理的明確化;並對各工程的品質不良進行調查、層別不良現象。

- 步驟二:復原第一次不良

將調查結果、加工條件、作業條件之中有異常的部分,作成不正常項目一覽表著手檢討改進對策,並以自主保養活動將不正常處復原。

- 步驟三:慢性不良之要因分析

針對原因未知的不良(稱慢性不良),以Why-Why分析、PM分析等手法,來探求不良原因與4M之關聯,重新檢討應有狀態的基準值。

- 步驟四:排除慢性不良之原因

徹底調查在PM分析中明確的要因,並針對不良項目實施復原、改善,進而確認與評價結果,杜絕原因再發。

- 步驟五:零不良條件設定

由分析結果所篩選出的要因,來設定點檢基準及製作品質保養矩陣圖(QM矩陣),並回饋到自主保養、計畫保養之基準上。

- 步驟六:零不良的條件管理

依據修訂的點檢基準實施點檢,對點檢結果進行傾向管理,並在未超過標準值之前實施對策;在條件管理上,應該訂定易於遵守的規定。

- 步驟七:零不良的條件改善

在設定之品質條件下仍發生異常時,重新評估點檢方法、點檢週期、點檢基準等,改善至更有效的零不良條件,以提高品質保證的水準。

圖1:品質保養8字展開法七步驟

資料來源:中國生產力中心,全面生產保全技術手冊,頁101。

品質保養8字展開法所用之手法,除QC7大手法(查檢表、柏拉圖、特性要因圖、散佈圖、管制圖、直方圖、層別法)及新QC7大手法(親和圖、關聯圖法、系統圖法、矩陣圖法、箭型圖法、PDPC法、矩陣數據解析法)之外,還特別使用PM分析法(P為Phenomena、Physical;M為Mechanism、Machine、Man、Material、Method)來消除慢性損失。

品質保養的活動展開

品質保養的活動展開,主要工作有教育訓練導入、圈活動導入、品質保證系統等三大項。在教育訓練方面,有品質保養課程及講師培訓;在圈活動方面,先進行示範圈活動並培育內部指導員,接下來進行示範圈的全面品質展開;在品質保證系統方面,任何品質改善活動最終都必須標準化,並納入原有的管理系統,這樣才不致於造成混亂,改善後的條件亦才能夠維持下去。

品質保養主要建立在自主保養與計畫保養的基礎上,結合製造、開發單位推動品質保養8字展開法七步驟,利用Why-Why分析與PM分析,深入探討問題核心,以提高設備條件精確度,徹底消除慢性不良的因子,實現產品零不良的最高境界。為此,CPC提出「全面生產保全」管理架構,並彙整為「全面生產保全技術手冊」,以協助企業建立優質的競爭力。

【參考資料】

- 中國生產力中心,全面生產保全技術手冊。

- 蔡柄程,以全面生產管理(TPM)建構企業競爭優勢之探討。

- 林義輝,TPM活動實務之探討。

製造業智慧生產規劃與建構

是否您企業的生產排程、良率監控與生產數據管理還大部分依賴人工?面對顧客的小量多樣化生產需求與各種緊急插單,是否讓您忙於應付?這些問題在智慧製造的情境中,都將得到更好的解答。未來智慧生產將不再是企業競爭優勢,而只是基本競爭條件,CPC將幫您從現狀走向未來。

猜你喜歡

TPS(Lean)講效率、TPM講保養、TQM講品質,隨著三種系統在產業應用發展,個別作法工具,開始有互相含蓋情況,將針對3T三項生產管理模式進行系統性介紹,並彙整三合一系統的整合與運用,經營體質需要一套完整健檢模式把關才是。

現今多數企業在執行設備保養工作時,因無正確的設備保養觀念與管理及技術人員,多依靠設備工程師的經驗來進行管理,到設備故障後才開始進行修繕,故無法降低設備故障率,尤其於短暫停機上之損失更是無法統計與解決,設備人員所需的維護技能亦無法有系統的管理與傳承,因此造成了企業許多潛在的損失,而為了因應此種狀況,IoT設備管理監控、AoI技術與CPS應用的觀念隨著智慧製造的風行,成為了企業解決上述各項問題的萬靈丹,但真的有這麼容易嗎?是值得企業深思的。

自主保養是TPM的核心內容之一,是指在生產線上,由作業員負責設備的日常保養和小修,通過這種方式,確保生產線能夠保持設備處於最佳狀態的高效運行。在實施自主保養的過程中,有7個步驟是必不可少的,本文將從每個步驟的基本內容、實施步驟和意義等方面進行實務與案例探討,旨在為企業實施自主保養提供參考和指導。

田口方法已被廣泛應用於各個產業中,例如電子零組件、金屬製造、民生化工等領域。 田口方法(Taguchi Method)是一種優化產品品質和生產製程的方法,主要是通過分析實驗數據,優化產品和生產製程的設計,幫助我們找到最佳的設計參數,從而提高產品性能和生產效率,從而實現「最小化」變異和成本的目標。本文介紹田口方法的三步驟,並利用舉例來練習此方法。

ESG時代的人資關鍵力:打造有溫度的EVP員工價值主張

上課時間 2026/11/02 ~ 2026/11/02

研發綠色產品設計

上課時間 2026/09/09 ~ 2026/09/09

倉儲管理實務與案例分析

上課時間 2026/05/08 ~ 2026/05/08

IFRS永續揭露準則S1,S2解析 - 遠距教學 - 第一梯

上課時間 2026/04/13 ~ 2026/04/13

職場必備任務規劃與執行力

上課時間 2026/04/21 ~ 2026/04/21

高空工作車操作人員安全衛生教育訓練 - 7/28日間班 - 7/29術科 - 7/30測驗 - 現正優惠中

上課時間 2026/07/28 ~ 2026/07/30

AI x 門市:從文案到海報,快速打造吸睛行銷 - 需自備筆電

上課時間 2026/03/26 ~ 2026/03/26

AI x 品牌:全渠道整合行銷新思維 - 需自備筆電上課

上課時間 2026/10/12 ~ 2026/10/12

綠色產品與ESG行銷 - 遠距教學 - 第一梯

上課時間 2026/04/09 ~ 2026/04/10

研發問題分析與解決技巧研習班 - 從問題到根因🧠,從品質到競爭力!

上課時間 2026/05/21 ~ 2026/05/21