探討零組件加工生產管理資訊系統架構

- 撰文者:

- 2016/01/19 瀏覽數:7592

台灣中小型眾多零組件加工業,在資訊化上還是有相當的落差,不是沒有資訊化的認知,問題在找不到適當的資訊系統:市面的ERP系統功能龐大、作業繁瑣,一般中小型企業沒有多餘人力操作系統;再者系統架構流程太過制式、缺乏彈性,在講求作業彈性的零件加工業,反而限制了原有的作業靈活性。

所以常常聽到同業再導入資訊系統的過程困難重重,甚而一、二年還無法真正系統上線。如何設計一套操作簡單又講求作業彈性的零組件加工業的資訊系統,就以過去輔導的成功經驗,針對其管理應具備的功能及作業的要點,來架構一套專屬零組件加工的系統。

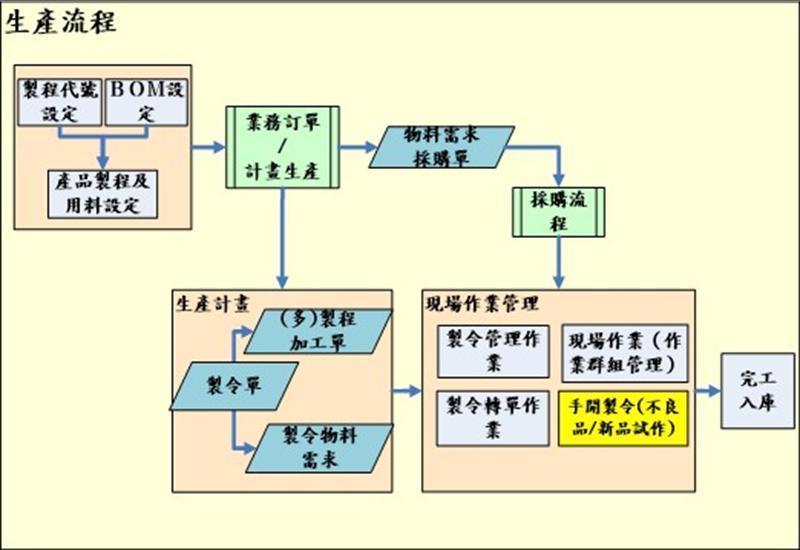

我們就針對生產管理系統來探討零組件加工業應該具備的架構及生產管理的功能:

一、 產品基本架構:包含產品物料結構(BOM)及加工製程:

- 物料結構(BOM):在零組件加工來說其物料結構(BOM)相對簡單:常常是單一種素材投入,經多個製程加工,產出成品。

- 加工製程:大多是包含多個加工製程,也是生產管理的重點,製程設定的要依據實際作業的狀況而定;根據作業單位別及重點品管,先將加工過程拆成數個階段,每一階段設為製程,每製程預設作業單位及加工標準時間。

產品依據物料結構(BOM)及加工製程,作為開立製造命令資料:物料結構(BOM)為領料資料、加工製程為加工單資料。(如圖1)

圖1

二、 生產管理架構 (如圖1)

- 產品製造命令單:依據產品物料結構(BOM)及加工製程開立;物料結構(BOM)轉成製造時的領料資料;產品加工製程轉成作業加工;一個製程產生一作業加工單;若為多加工製程即產生多作業加工單,並設定其加工順序。

- 領料作業:零組件加工來說原料(素材)相對簡單,常常一原料投入對映一產品產出,且原料進貨常直接投入生產線;為簡化領料作業,將第一個製程的投入視為領料作業,並直接依據物料結構(BOM)的設定用料扣除原料庫存。

- 加工流程管制作業:在多製程的生產過程:從原料的投入到產品的產出;時常產生製程先後順序混淆的缺失,以及作業中在製品的數量管控不易的問題;為解決上述問題,資訊系統提供管理功能如下:

- 一個製程等於一張作業加工單,若製造命令單有多個製程及產生多張作業加工單,每一加工單當作製造管理的基本單位,並指定負責的現場部門。

- 依製造流程指定作業加工單的作業順序,現場部門只要依據加工單作業順序加工,即可避免實際作業與系統料帳混淆。

- 作業加工單利用〔加工移轉紀錄〕紀錄現場部門實際加工作業情形紀錄,其投入數、完成數及不良數,就能完成生產日報工作。

- 在作業中在製品的數量管控的處理,以作業加工單投入數、完成數、不良數及在製品數來作管理:(如圖2)

- 投入數:第一製程的投入數等於領料數;第二製程的投入數是來自第一製程的完成數扣除不良數後自動帶入,現場人員不可修改;後製程亦然;如圖3。

- 完成數:前製程的完成數扣除不良後自動帶入後一製程的投入數;而最後製程的完成數即為製成品入庫數。

- 不良數:加工過程不免會產生不良品,必須記錄並輸入系統實際數量才能與帳務相符。

- 在製品數:不需要靠人為輸入,系統依設定公式自動計算得知:[在製品數=投入數-完成數-不良數],如此[在製品數]可以完整地呈現其實際數量,讓管理者取得有效的資訊並加以控管;若發現系統上作業加工單的在製品數與實際數量有差距時,即可快速找出責任單位。

經由多作業加工單的方式來管理產品的製造流程,可以清楚的掌握生產進度:還有多少製程多少工件未加工,查詢製造命令單的作業加工單就可以完全掌控;而製造過程中的不良品也可以完整呈現出來。

- 增加製造過程的作業彈性

- 當作業中的製造命令單發生製程變更時,系統必須提供製程新增、修改功能。

- 當產能不足時,提供作業加工單拆單功能,將某一製程加工轉移其他部門、或委外加工。(如圖3)

- 當有緊急插單時,提供挪用其他製單的在製品的製令轉單功能;如此大大的提升了製造的作業彈性。(如圖4)

有一家金屬零件加工公司,過去以來因業務量大,長時間趕工,而不良品及在製品上的管理較為不嚴謹;在使用上述系統後,發現其異常數量讓管理大為驚訝,立即成立專案進行改善工作。

圖2

.jpg)

圖3

.jpg)

圖4

三、 生產管理報表

- 每日、每周、每月生產報表:經由實際作業紀錄的〔加工移轉紀錄〕,管理部門可以及時的查詢各單位的生產進度。

- 人員生產效率表:在填寫〔加工移轉紀錄〕時,增加一欄位〔作業人員〕,再利用系統的統計功能,即可產生〔人員生產效率表〕,管理每個人員的工作效率。

- 機台稼動率表:在填寫〔加工移轉紀錄〕時,增加一欄位〔機台〕,再利用系統的統計功能,即可產生〔機台稼動率表〕,了解每一機台的使用情形,讓產能可以充分運用。

- 不良品分析報表:在作業前,建立不良品原因選項,當〔加工移轉紀錄〕之不良數時,勾選不良品原因;再利用系統的統計功能,產生不良品原因分析報表;除此之外,同時統計分析不良品產生的部門、人員或哪一機台產生的,讓管理者可更加合理的工作分配。

- 在製品延滯加工表:如上述[在製品數=投入數-完成數-不良數],可以掌控每一作業加工單的在製品數,並由投入時間計算延滯加工的時間,管理者一者可以管控進度,再者可以防止因時間產生的品質不良(如氧化)。

- 現有在製品報表:利用系統的統計功能,統計現有在製品庫存數。

以上生產管理報表是較為常用的管理報表,因每一家公司的管理因業態、產品、及公司的特性,其管理的重點不同就會產生不同報表需求;值得注意的是任何的管理都需要成本的,重點管理為最佳;新增每一項管理作業之前,應該先評量其管理效益(利益除以投資成本)才是。

輔導了不同公司的製造業生產資訊化發現,不同業別所要的生產管理系統有很大的差異;本文討論零組件加工業生產資訊化,著重點在於製造過程中的管理:生產進度、效率、不良品、及在製品的管理。

若以市面的組裝業系統做為公司的資訊系統時,只要老闆有決心毅力,相信一樣可以成功資訊化;但所需的成本會是倍增的,實際執行下來會是事倍功半。上述的生產管理架構是針對零組件加工業所設計的管理模式,希望可以給相關業者多一些參考依據,讓準備導入資訊化的公司有所助益。

猜你喜歡

資訊系統對於一個公司來說,通常並不是買來就能用的東西,因為公司日常的工作是由多人合作完成的。資訊系統通常會依循著一個既定的程序,運用特定的操作方式工作,如果資訊系統的流程與公司的流程不相符,那導入系統之路必然是困難重重了。本文想要探討中小型企業導入資訊系統時所應注意事項。

委外資訊系統維護工作合約所定義之系統維護服務水準,常未經妥善規劃與評估,多由業主依據個人或參考過往其他經驗訂定,當契約經發包交由承攬廠商執行後,可能因搭配之工作內容與經費限制而延伸履約糾紛。因此如何擬定合理服務水準,以滿足客戶對於資訊系統使用需求並能減少爭議發生,並透過維護過程紀錄收集進行準確量測執行績效,以作為後續維護水準規劃與經費編列之參考依據,應為IT相關領域人員應瞭解之課題。

本文將探討零組件加工生產管理資訊系統架構:

1. 中小型製造業對資訊的需求

2. 中小型製造業資訊化實務的建議

3. 中小型製造業要資訊化要掌握的要點

資訊系統開發不論系統規模大小,生命週期均不會跳脫包括需求規劃、分析、設計、實作開發、測試、上線運作與營運維護等階段,在這些工作階段中也發展出許多工作執行的技術方法與管理方法。然而針對不同規模的系統應有不同的管理方式,才能在有限的資源下達到有效的管理成果。本文特別針對資訊開發部門中執行較為小型(約6個人月)且數量多的系統開發的專案,提供實務上較簡單且有效的管理方式,可供系統開發單位管理人員管控進度時參考。

職場 AI 簡報高手:吸睛結構、設計美感與口語表達 - 自備筆電

上課時間 2026/07/01 ~ 2026/07/01

產品可靠度/壽命計算與驗收抽樣規劃 - 請學員攜帶筆電(NB)

上課時間 2026/12/03 ~ 2026/12/03

品質改善活動推行實務 - 南科班 - 第一梯

上課時間 2026/04/21 ~ 2026/04/21

CRM_顧客關係管理6個指標與客訴處理

上課時間 2026/06/17 ~ 2026/06/17

ESG永續報告書專案管理 - 請攜帶電腦

上課時間 2026/06/16 ~ 2026/06/16

研發問題分析與解決技巧研習班 - 從問題到根因🧠,從品質到競爭力!

上課時間 2026/05/21 ~ 2026/05/21

營造業甲種職業安全衛生業務主管安全衛生教育訓練班 - 夜間班(4月原場地測驗) - 報名人數須達15人以上才開課

上課時間 2026/03/09 ~ 2026/04/02

PowerAutomate自動化工作流 - 實體上課與視訊同步 - 請攜帶電腦

上課時間 2026/09/07 ~ 2026/09/07

荷重在一公噸以上之堆高機操作人員移工班-日間班-泰國籍-使用泰國語 - (不含檢定費1820元)日間班 - 日間班 - 勿先繳款請等候通知

上課時間 2026/04/27 ~ 2026/04/30

- 06/03 LOMA i*Star 線上測驗 (完成報名後請勿先繳費,05/04等通知) - 請勿先繳費 - 正取名額上限30位 - 請勿重複報名 - 詳

上課時間 2026/06/03 ~ 2026/06/03