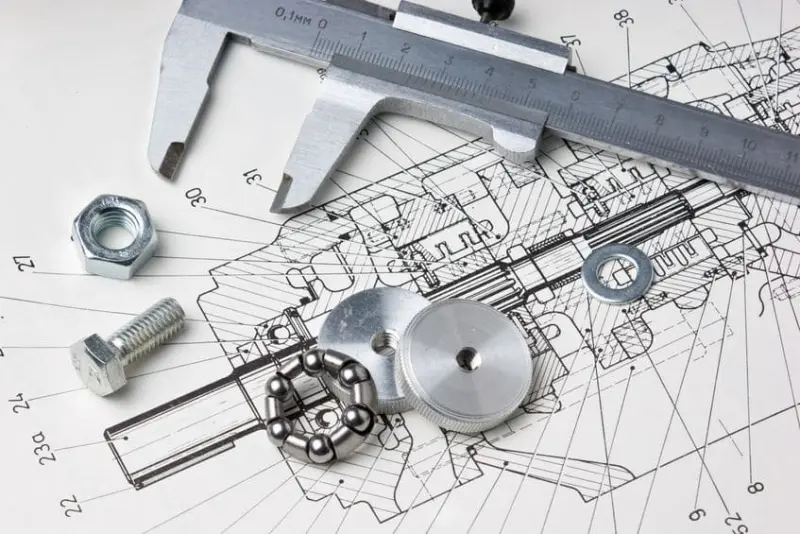

MSA量測系統分析實務篇

- 撰文者:

- 2016/02/04 瀏覽數:107339

一、 量測系統變異類型

如【表一】說明:

.jpg)

使用於製程之量測系統,於控制計畫中所使用量具之Each Type ,作一全盤考量,製造出顧客可以接受,且可以正確量測出數據,超越顧客期望的產品或服務。量測儀器、量具之Each Type 是指 廠牌、型式、長度、精度、顯示方式(如機械式或數位式)…等。

.jpg)

二、 MSA對外包商管理也很重要

我們都知道,管理外包商很難,而且中小企業想要找到門當戶對的外包商,有時是沒辦法盡如人願,對於外包商的品質、成本、交期、服務等的關鍵指標,尤其是品質的要求,實施全檢不可行,「管制批量的合格率」才是重點。

外包商之量測設備(器具)、標準、操作、方法、夾具、統計軟體工具、人員、作業環境等因素的集合,需要對其作一量測系統分析,供應商對於所有新的及修改過的量具、量測及測試裝備必須有適當的量測系統分析研究,例如量具: (1) 重複性、(2)再現性、(3)偏倚、(4)線性、(5)穩定性等研究。

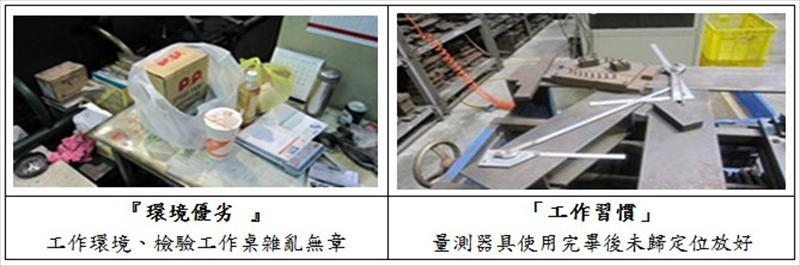

這樣的量測系統要求OK嗎?

- 『環境優劣 』與「工作習慣」對 MSA 的影響甚鉅!

- 重要思考:對於產品及過程的決策和分析應該是基於量測活動而得到的數據,「量測數據的質量,直接影響了決策和分析的正確性!」。

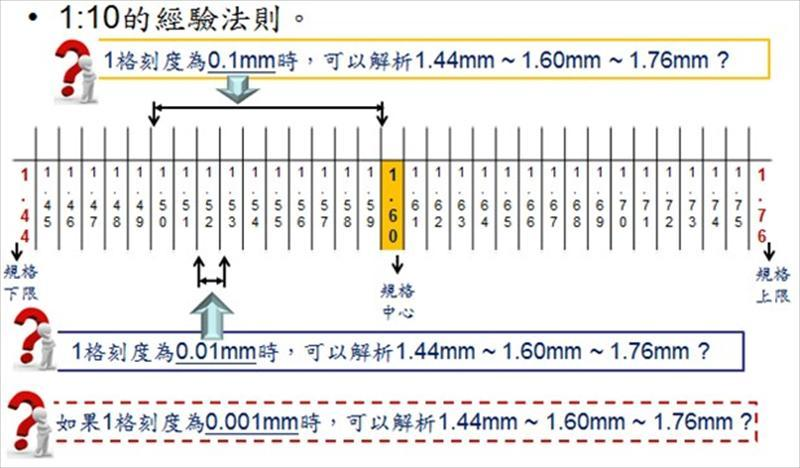

三、分辨力

是最小讀數的單位、測量分辨率,刻度限度或探測度由設計決定的固有特性,測量或儀器輸出的最小刻度報告以測量單位報告,一般採用 1:10的經驗法則,舉例熱軋鋼板厚度 1.6 ± 0.16mm ,那麼我們需要選擇哪一種最小精度的檢驗儀器?

<說明>

- 1.6 ± 0.16mm

- T(U-L):規格上限 1.76 中心值1.60、規格下限1.44

- 將0.16mm ÷ (1/10) = 0.016mm;最小刻度需選擇0.01mm?還是 0.001mm?

選擇最小精度(刻度)的量測器具:

- 游標卡尺 0.01mm精度

- 測微器(分釐卡)0.01mm精度

- 鋼尺(刻度尺)0.01mm精度

- 捲尺 0.01mm精度

- 皮尺 0.01mm精度

- 游標卡尺 0.001mm精度

- 測微器(分釐卡)0.001mm精度

- 鋼尺(刻度尺)0.001mm精度

- 分辨力實務作法展開

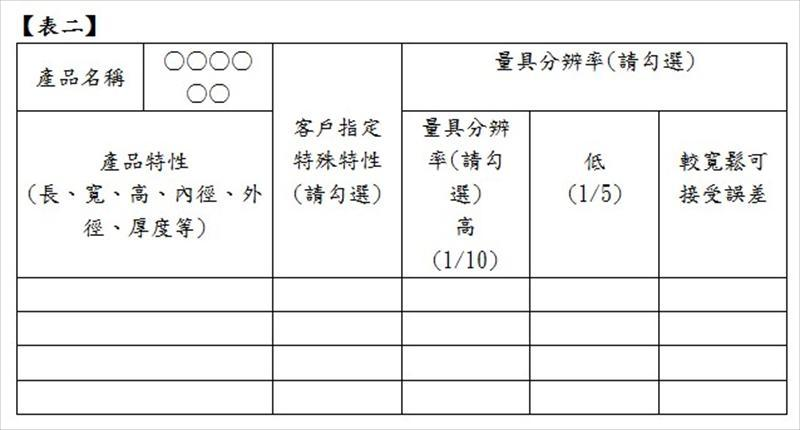

量規儀器上的最小刻度值,也稱為解析度(Resolution),通用的比例規則:1/10比例法則,十分制是一個典型使用規則,它規定了儀器的分辨力應能將公差分成十分或更多,所有的量測過程,皆需要採1/10制嗎?量具之分辨率需要採1/10制 或 1/5制或較寬鬆可接受的誤差程度。(註:1/10= 0.01mm;1/5= 0.02mm)

建議可以專注於顧客特性要求,展開至關鍵過程的量測器具分辨力選擇,如顧客在意的品質特性,代表了特殊特性,也代表了這是關鍵過程,此時可以取較嚴謹的1/10制,或是更嚴格的方式。

相反地;如果是較寬鬆,非關鍵過程的品質特性,但也要有量測監督管制,建議可以取較寬鬆分辨力如1/4制或1/5制,或較寬鬆可接受的誤差程度,如下【表二】說明。

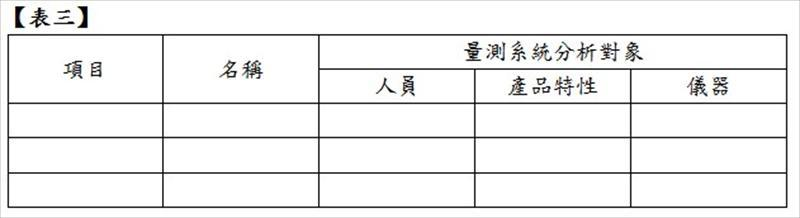

- 量測系統分析對象

我們公司量測系統分析之對象(指人員、物料、儀器),如下【表三】展開說明:

- MSA量測分析結果

進行MSA分析,量測過程中需注意是否有完善一些措施,如標準、程序、經過校準且有效的量測器具、生產性零件、檢驗員訓練,環境優化等,經過可受控的量測過程,量測數據分析將會是可接受,有參考價值的。

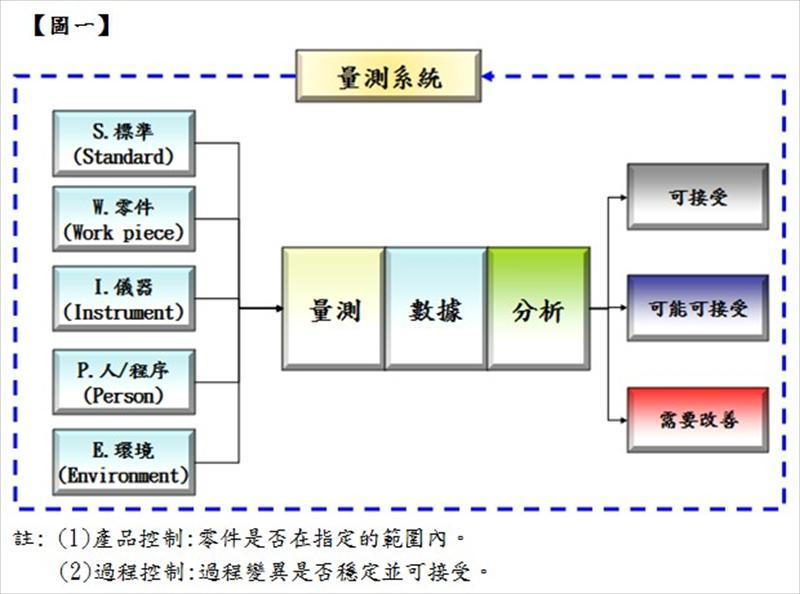

相反地,量測過程是不可控制,此時的數據分析結果,將會是不可接受,需要改善。如【圖一】量測系統說明:

- 量測系統對產品決策影響

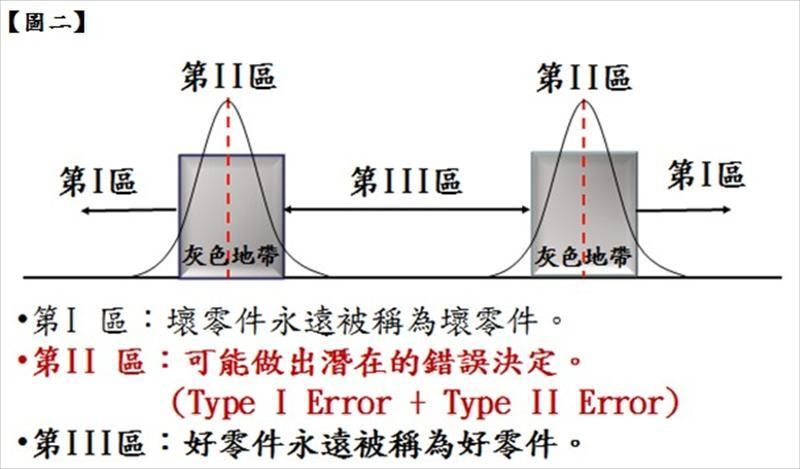

從產品規格上/下界限考慮,當量測系統誤差與規格上/下界限相交時, 就可能發生對產品做出錯誤決定,如下【圖二】說明:

我們的目標是儘可能地對產品狀態做出正確的決定,改進生產過程,減少過程變異,不會生產出落在第II 區的產品。改進量測系統,減少量測系統誤差, 以減低第II 區的大小。

四、量測分析類型

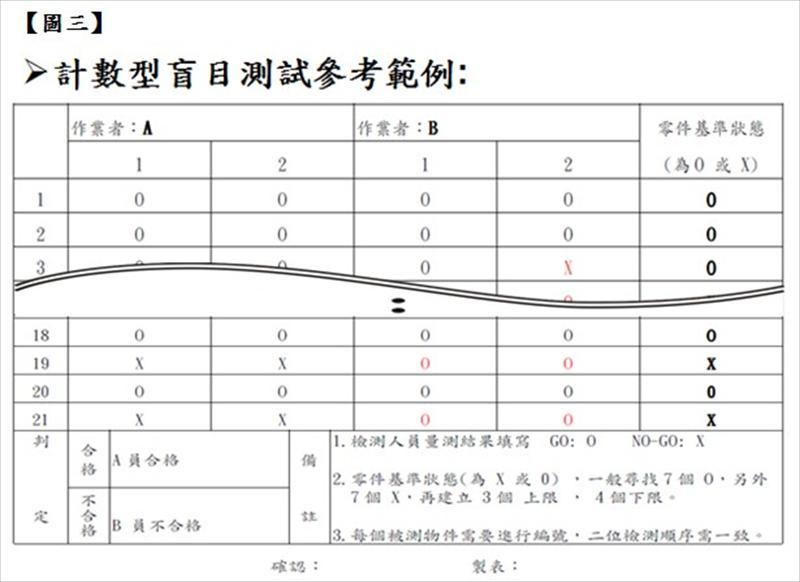

- 盲目測試

意思為當作業者在執行量測時,事先沒有被告知與事先不知道被測物是否有任何的不同,由測試者主導被測者於實際量測環境下執行。 簡易盲目測試,實施步驟如下說明:

- 主導者先行準備生產過程收集到的零件樣本,並且先行檢驗,量測完畢指定的品質特性,如長度、寬度、厚度尺寸等。

- 在燈光充足且環境可控制的情況之下,如品管室有裝置冷氣設備,且侷限封閉的空間之下,溫度、濕度、微小落塵、震動等因素,比較生產現場是一個比較優的測試環境。

- 邀請3位預測試的指定人員,使用同一量測器具,同一零件,同一環境位置,進行簡易且有效的盲目測試。

- 此時可以測試出,受測試者是否有預期的心理作用,因害怕測試的結果,不符合主導者的期待,故意將錯的零件,謊稱是好的零件;又或者可以測試出原本是好的零件,哪一位受測者量測的方法、技巧與正確性,是需要再教育加強。

- 測試的生產性零件,採取選擇7個OK、7個NG、3個在上限附近、4個在下限附近,總計21個,當然也可以視情況多準備測試樣本,作法如前所述,參考範例如下【圖三】說明:

曾經有一家電子科技公司老總,將盲目測試這一個手段,發揮的淋漓盡致,在08年金融海嘯期間,電子科技業首當其衝,叫苦連天,除了集中生產、放無薪假之外,最後一個手段就是裁員,但不能說裁就裁,要有充分理由及證據。

這家科技公司老總聽了盲目測試的原理後,靈機一動說了員工在公司一定要對產品及流程認識,實施盲目測試的目的,是對員工的測試與再教育,希望員工能對公司產品更認識、更有判定力,允許一次不通過,可以補考。

如補考不過,再進行最後一次盲目測驗,如果再不通過,表示這位員工不適任這份工作,公司可以調職或優退資遣的方式,請他們離開,這就是績效最差的10%,以此方式,真得讓150名員工由這盲目測試方式,評鑑後選擇離開,將盲目測試變成了一個裁員的手段工具,這也是始料未及的事。

- 計量型平均值與全距分析

將量測系統分解成兩個部分-重覆性與再現性;但不含其交互作用,因計算較不複雜,工廠實施MSA大多採用此方式進行檢具重覆性及再現性GR&R(Gauge Repeatability and Reproducibility,GR&R)。

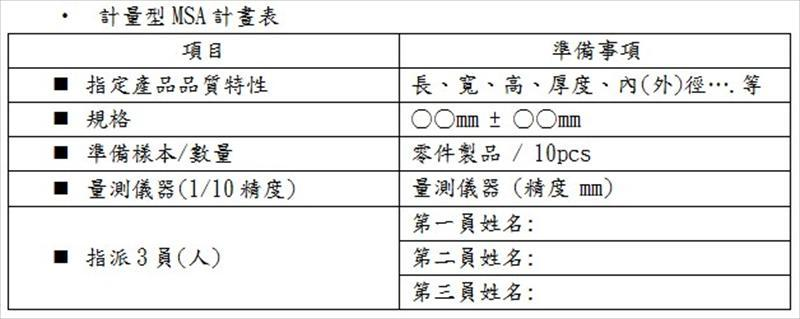

計量值 MSA 實作技巧步驟說明:

- 準備10pcs 樣本

- 樣本是選自於生產過程並且代表整個生產範圍。

- 樣本可以每一天取一個樣本,持續若干天方式進行選取(合格品)。

- 指定產品品質特性

註:大的零件或重的產品(零件)可以規定較少的樣本數或實施較多產品品質特性的試驗。

- 準備量測儀器

- 主導者先行量測完畢樣本

- 需注意收集到的樣本量測結果是OK(指合格品)。

- 畫記(圈選)量測位置, 此時需注意不可畫記過大的圈圈範圍。

- 需特別注意樣本之間變異不可過大。

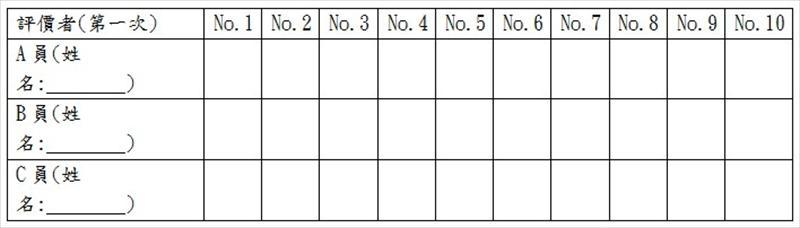

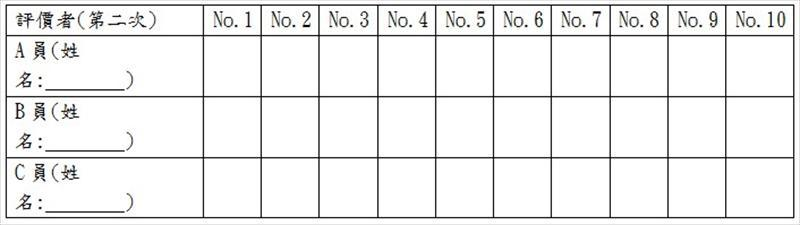

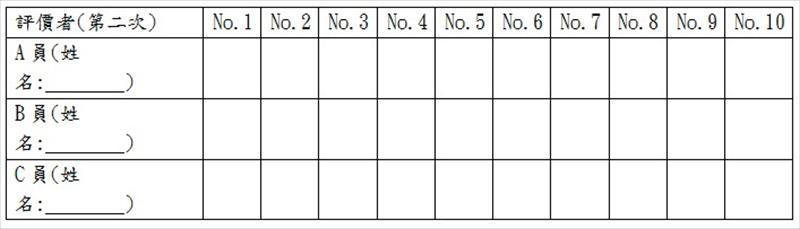

- 評價人-3員

- 評價人的選擇由日常量測該品質特性與操作該量測儀器的人當中挑選。

- 可選擇製造單位-主要及代理人、品管人員等。

- 指定量測者順序

- 確實遵守量測系統分析作業方法,不可逾越規則。

- 量測系統的指標總結

- 當沒有電腦軟體可用時,建議使用「平均值全距法」。

- 有電腦軟體可用時(例如Minitab),建議使用「變異數分析法」(ANOVA)。

- 判定

- GR&R量具重覆性與再現性的判定(寬度誤差判定準則)。

- 最終分析結果依據「量測系統環境」和「目的」判定,與取得客戶同意。

- 量測系統從製程資料中可辨認的不同讀數的數目,分辨指數 ndc需≧5 [註1]。

- 實施表單

- 紀錄表方式

同一個樣本、 同一個人、 使用同一把量測儀器重複量測3次(此為量具重複性和再現性數據收集),依此類推,到完成10個樣本結束。

- 實務補充說明

實際操作中才會發現到的問題點,MSA工具書中沒有提到的,參考說明如下:

- 先由零件(樣本)選擇開始,但須注意零件的變異性(如需要選擇在SU、SL、CL及灰色地帶等附近的合格零件)。

- 必須是現在製程生產的零件。

- 如製造尺寸均一性很高,很難在特定的時期收集到不同區間尺度的樣本,此時可商請製造單位協助特別製作,或盡量收集至少5個不同區間尺度代表性樣本。

- 在品管室進行MSA,可降低量測不確定度。

- 但理論與實務做法有時會產生矛盾可議之處,在品管室雖然可以掌握量測變異且盡量降低;但實際生產現場的變異,才是我們欲研析MSA目的,建議可以兩者皆做:(1)在品管室研析MSA、(2)在現場研析MSA,將兩者作一差異分析,從中找出5M+1E變異點,啟動MSA第二階段改善。註: 5M(表示:人、機、料、法、量);E(表示:環境)

- 其他應注意事項:

- 人員生理因素(如疲勞、站立等)。

- 人員情緒反應(如表情出現不耐,暴躁、不悅等)。

- 必須在檢驗桌上面量測(如花崗岩檢驗平台、鑄鐵平台)。

- 檢驗台高度、挟持輔助器具。

- 如坐下檢驗時,須注意座椅與檢驗桌的高度。

- 大型樣本,考慮重量與形狀,可以減少樣本數,取代表性樣本,但須與客戶或SQA事先協調討論清楚。

- 避免在公司趕貨時期,儀器校正時期進行MSA。

五、結論

MSA計畫是公司內部品質檢驗管制中最重要的一件事情,關鍵過程、零件、檢驗人員訓練與實踐,配合儀器校正後3~6個月內有效地實施,盤點內部與外部過程所有量測器具、檢具,符合顧客的期待要求,但也不要太矯枉過正,所有量測器具、過程、人員皆要實施MSA,如此只是浪費資源,擾民又傷財,反而得到反效果,不可不慎。

【註】

- 量測系統的指標-分辨指數NDC (Number of Distinct Catategories,NDC),NDC=高斯函數Round:√2× (σpart / σMS),量測系統從製程資料中可辨認的不同讀數的數目,是一個解析度指標;也是重複性和再現性的函數,NDC 最好的情形 ≧ 5;NDC 尚可接受的情形 =4;NDC 不可接受的情形 ≦ 3。

【參考書籍】

- AIAG,2010,MSA量測系統分析(第四版),品士機構代理發行,台北。

猜你喜歡

量測儀器校正的實務知識,量測儀器設備上千萬種,每一個量測設備就會有一個校正程序方法,加上品管的實務經驗,創造一些實務校正(準)上的經驗法則,且是可以符合ISO 9001 7.6 量測與設備的監督要求,以這精神闡述校正涵義,懂得這知識、技巧後,將可以觸類旁通與旁徵博引,為公司量測器具設備校正實務增添無限能量。

在進行產品生產之前需要明確的搞清楚產品成品所定義的規格,接下來就必須對產品相對應的規格訂定量測的方法,而如何準確地測量產品品質特性,這是整個製造活動最最重要確定事項,在任何改善案件中,當問題定義下來後,緊接著就是來討論如何精準地且有效地對關鍵特性進行量測。本文說明MSA量測系統分析重要的關鍵項目,與執行MSA系統時需要管控的重點項目。

激發創意靈感的自由書寫術-企劃文案、故事行銷、創意靈感的秘訣

上課時間 2026/08/17 ~ 2026/08/17

BC3夥伴關係與衝突管理 - 【關鍵就業力】

上課時間 2026/07/09 ~ 2026/07/09

人資常用的專業破冰技術

上課時間 2026/07/09 ~ 2026/07/09

營造業職業安全衛生業務主管在職教育訓練班 - 【台南日間班】 - 請上傳原始證書 - 待課程確定後再行繳費

上課時間 2026/12/19 ~ 2026/12/19

高空工作車操作人員教育訓練 - 台南日間+假日班 - 課程時間及費用請看下方介紹 - 請收到上課通知再繳費

上課時間 2026/05/15 ~ 2026/05/17

iPAS AI 應用規劃師(初級)培訓班 - 實體上課與視訊同步 - 假日班

上課時間 2026/09/12 ~ 2026/09/19

商品企劃與產品設計管理實務研習班 - 第二梯

上課時間 2026/08/19 ~ 2026/08/26

防火管理人訓練複訓班 - (高雄班)

上課時間 2026/06/16 ~ 2026/06/16

職能分析與訓練規劃實務班

上課時間 2026/07/06 ~ 2026/07/06

市場趨勢預測與顧客行為分析

上課時間 2026/09/02 ~ 2026/09/02