以精實管理衡量掌握智能生產成熟度

- 撰文者:

- 2016/09/09 瀏覽數:5273

2008年金融海嘯像經濟瘟疫蔓延到世界各地,先進國家為確保國家經濟發展,絞盡腦汁訂定抗衰起振產業對策,被忽略多年的製造業對經濟重要與貢獻度重新受到重視,尤其美國先以貨幣政策、外交手段…治標雖獲得短暫效果,在中長期國家經濟振興方案,提出AMP(Advance Manufacture Plan)期望從40、50年前,陸續外移的製造業能返回美國,以舒緩國內失業率高衍生的社會問題。

製造業返國方式絕不是以往外移模式直接返回;德國基於國家產業核心精密機械及資訊整合能力領先,以國家提出第四次工業革命政策,強調在未來產業發展的複雜型態,標榜以德國自動化與資訊整合專業,能為各國企業提供智慧生產服務解決方案;強調從大數據分析 (Big Data)、物聯網(IoT-Internet Of Things)、智慧化設備及機器人IR(Intelligent Robot)實現虛實整合CPS(Cyber-Physical System)的經營管理。

我國製造業雖已具有相當專業基礎,但在經管與技術整合仍有許多須再強化,經濟部工業局以務實的思維,融入美國、德國、日本...等先進國家製造業政策主張,衡量國內期企業對未來發展需求,強調精實生產、消費與服務強化企業體質,並結合德國工業4.0與美國先進製造計畫精髓,提出製造生產力4.0產業轉型升級政策,期望增進企業能量確保在全球競爭力與價值。

我國GDP重心雖然已從製造業轉為服務業多年,受天然資源匱乏限制仍必須仰賴國際貿易,雖近年來政府大量倡導服務業品牌化、高值化與國際化,國際貿易仍須仰賴製造業外銷為主,又面臨國內勞力人力已過最高峰(2015年為高峰)。在出生率降低、人口結構改變下,未來勞動力供給急速下降。

以現有下降幅度若維持GDP、外勞人力、人年均產值不變下,我國生產毛額2020年將較2013年減少1.37兆元,如果GDP年成長1%我國勞動人力缺口為171萬人,若GDP年成長2%勞動人缺口為182萬人,若追求每年GDP成長3%勞動人力缺口達196萬人。

在國人都期望GDP持續成長下,2020年勞動人力缺口約占現在就業人口的17.72%,就是縱然企業有能力接單也無法生產出貨;若要繼續依賴核心的製造業外銷,務必要改變製造與勞動模式與條件,智能生產與智慧製造是無法避免的變革,參照世界先進國家及國內需求所倡導智能生產,才能解決未來勞動力不足困境。

換句話說,要追求持續GDP成長,務必從勞動人力年均產值提升為手段,面臨勞動人力不足,要把勞力轉換為腦力,把原來只是協助生產的機器設備,找出設備操作因果關係與參數,透過感知器把機器設備操作情況,以物聯網傳遞到電腦系統進行彙總、統計、分析。

除及時監控設備運作狀況,更要給予智慧判斷能力,在設備加工後的工件以自動量測記錄,並依檢測資料即時反饋,判斷機器設備運作是否合乎規定,再進一步設計設備運作時的自動調整機構,當加工出來的工件產生偏差時,機器能自動調整相關操作參數,讓機器功能自動恢復到正常操作要求。

智慧機器運用在經營管理,須以精實生產、管理、服務觀念,實現精實消費理想做為智能生產的根基,智能生產理想是以1人勝過原多人的生產加工,並連結到完全滿足多元化市場需求,初步聽到的人都會覺得像在作夢,要面對急遽變化的勞動力嚴重缺乏,對企業未來生存與發展刻不容緩,相信有許多企業既期待又擔心是否能實現。

雖邁向智能生產仰賴智慧型機器設備是無法避免,設備投資面臨難以預測需求與龐大的投資,更重要的是光靠設備投資更新絕非良策,應從產品設計、生產、供料、銷售及服務精實管理思考,務必要在多變的市場需求都能滿足下,所有參與者產品生產提供者,如加工、生產、設計、配銷…等存在的浪費持續削減,要從企業。

價值鏈整合先從原物料標準一致化著手,要把產品所需的零組件規格明確訂定,除了一般原物料的材質、化學、物性、特性、尺寸規格、公差…等,更要從產品品質檢驗規範、設備、儀器、方法…透過協作確認,上下游廠商之間有共同規範可遵循,才能進一步產生經營理念與價值觀融合。

供應商與客戶之間不需要再重複抽驗檢驗,避免製程間產生檢驗遺漏導致不良品影響下游品質,以落實製造生產力4.0的理想,要從原料來料變異控制在無缺點的境界,設備零組件品質與信賴度也要趨於零故障,更重要的是人員的品質觀念與工作品質須達到完美完瑕。

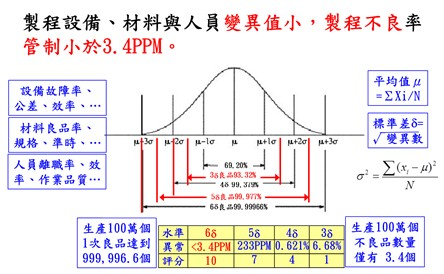

表面上是以產品生產製程間1次良品比率衡量成熟度,以及對客戶承諾產品信賴度要達到6標準差水準,即產品在所有製程生產不良率與客戶失效率都要低於3.4PPM,指每生產100萬件產品製程總不良品要少於3.4件,且出貨100萬件至客戶不良品要低於3.4件。

為分辨各企業推動製造生產力4.0,CPC規劃以10分量表來衡量企業精實管理水準,對智慧製造成熟度評量如下圖:

初期先以執行的結果來衡量,產品所有製程生產品質管制水準在6標準差(不良率3.4PPM)為10分,製程品質管制在5標準差水準(製程不良率233PPM)7分,製程品質管制在4標準差水準(製程不良率0.621%)4分,製程品質管制在3標準差水準(製程不良率6.68%)1分,製程品質管制小於3標準差水準(製程不良率大於6.68%)即為零分。

在此區間評量時依此比率評分:如不良率79.9PPM評為9分、156.5PPM評為8分、0.2225%評為6分、0.4217%評為5分、2.641%評為3分、4.66%評為2分;因製程管制水準牽涉範圍廣泛複雜,若要能穩定持續務必要從原材料不良管制、設備性能管制及人員操作方面著手,可參照以上管制標準逐步改善邁向理想境界。

製造生產力4.0評量雖以評分數高低衡量成熟程度,但其目的是指引企業朝向經管追求零缺點努力,可以把德國把工業4.0模糊的產業發展更具體化,找出企業邁向理想的未來方向,可能需要10年或許需要更久時間,企業經營只要朝向對的方向,又能比同業更快速精進,才能確保本身核心競爭力與價值。

登高必自卑行遠必自邇,企業要邁向製造生產力4.0理想,要從基礎的精實生產管理著手,建立單件流(One Piece Flow)生產觀念與製程模式,讓所有無法達到暢流的瓶頸因素浮現,經過團隊持續創新突破削減浪費,擴展到各製程中以同步化生產,縮短前置時間降低庫存,所有影響製程的問題與浪費獲得改善。

無論前後製程或各支援單位,均以JIT觀念與思維建構生產後勤支援體系,塑造高度彈性與快速反應市場需求的拉式生產體系,才能有效把精實生產鏈結到精實服務,落實精實消費理念,創造消費者與服務者雙贏的經營模式。

【參考資料】

- 台灣經濟研究院 產業發展諮詢委員會工業審議會 講義主題:我國勞動生產力演變及勞動人口趨勢探討。

- 行政院生產力4.0科技發展策略會議整體說明簡報(104/6/4)。

- 行政院科技會報辦公室提供參考資料,行政院新聞傳播處整理撰述。

- 羅志杰、宋晁宇、鄭順仁撰寫,中國生產力中心出版精實生產推動手冊:創造彈性、速度與創新的生產系統,2013/01/01出版。

- 經濟部中小企業處出版-作者麥可喬治,譯者葉俊億,服務精實六標準差。

ME Bench經管效能評量平台

ME Bench主要協助顧問及企業主管,能透過評量即時掌握公司目前現況,如瞭解員工對組織的認知、釐清知識管理的重點、各產業數位轉型的程度等,以此盤點自身經營管理之優勢。

生產力再造卓越經營服務團

以總和生產力為核心理念,輔以精實生產手法,協助企業從自我診斷、規劃發展藍圖到實踐智慧生產,運用IOT、MES+等技術與系統,建構科技化智慧經營與生產管理體系,使生產營運最適化、價值最大化,提升企業競爭力。

猜你喜歡

中國生產力中心於 2016/05/16公告生產力再造(Productivity Again) 評量系統正式上線,目的為中心在「生產力再造」以「明確定位」與「具體論述」藉以展開各種精進措施,並知道「做哪些事情可實質幫助企業」達到4.0境界。而智慧驅動力將各數據妥善收集與分析應用,使決策品質提升,並使生產體系能因應經營者之管理作為快速反應。

工業4.0以然是各國因應國情環境所重視之策略方案,如何能迎合~大量客製化快速反應及預測顧客需求,已是所有企業不得不面對的未來,一切的根本,應從生產力再造開始!

CPC著眼於競爭力基礎源自於生產力,在工業4.0下須先推動生產力再造,開發成熟度評量,配合政策輔導企業發展智慧製造,建置學習體驗道場,整合MES+系統為企業落實發展智慧製造。

生產力再造卓越經營服務團以總合生產力為核心理念,輔以精實生產與管理手法,藉助工業4.0iBench生產力再造成熟度評量(以下簡稱4.0 iBench),協助企業從自我診斷、規劃藍圖到實踐智慧生產,運用經管手法、IoT技術與MES+、APS鏈結ERP、SCM、CRM、等系統,建構科技化智慧經營與生產體系,使生產營運成本最適化、價值最大化,提升企業競爭力。

職業安全衛生管理員安全衛生教育訓練 - 預計可報名115年第3梯次技能檢定考試 - 部分日期1800-2200上課 - 請勿繳費待上課通知

上課時間 2026/05/05 ~ 2026/07/14

輕鬆學Canva AI 簡報製作 - 實體+遠距同步

上課時間 2026/11/05 ~ 2026/11/05

ISO14064-1:2018 組織溫室氣體內部查證員訓練 - 南科班 - (實體+遠距同步) - 第四梯 - 可自備筆電

上課時間 2026/11/05 ~ 2026/11/06

營造業甲種職業安全衛生業務主管教育訓練課程 - 【台南日間班】1+1優惠促銷 - 雙人以上優惠價! - 考試:6/17起~ - 待課程確定後再行繳費

上課時間 2026/05/05 ~ 2026/05/14

雙語主持表達技巧特訓班

上課時間 2026/07/04 ~ 2026/07/11

專案規劃與管理應用技巧 - <規劃力>

上課時間 2026/07/02 ~ 2026/07/02

特定化學物質作業主管安全衛生教育訓練 - 夜間班5/20 - 結訓測驗為電腦測驗

上課時間 2026/05/20 ~ 2026/05/27

ChatGPT AI 全應用實戰入門 - ChatGPT 免費版-視訊 - 不寫程式不花錢買帳號,也能把 AI 變成你的神隊友

上課時間 2026/09/30 ~ 2026/09/30

ESG永續報告書專案管理 - 請攜帶電腦

上課時間 2026/10/21 ~ 2026/10/21

營造業丙種職業安全衛生業務主管安全衛生教育訓練班(南科班) - 假日班 - 優惠3750元/人

上課時間 2026/04/18 ~ 2026/04/26