精實生產之暢流建構智慧製造根基

- 撰文者:

- 2017/03/16 瀏覽數:7999

追求工業4.0已經成為世界各國產業發展不可或缺的政策,無論是美國所提出先進製造AMP (Advance Manufacture Plan)強調開發及投資先進製造技術,藉以縮短訂單交期、降低成本、提高品質等措施,吸引製造業返回美國又能具備持續生存與發展;還是日本提出產業重振計畫,積極發展3D列印製造技術,以及原來就有深厚基礎的機器人,朝向智慧激起人致力開發五年期計畫,期望在本次工業革命不落人後。

韓國主張製造業創新3.0,要讓製造業普遍邁向智慧化工廠,並積極擴散到市場品牌強化推動,積極發展以IT與軟體為基盤,建構企業及產業整合之創新流程,推動3D列印相關技術人才培育,鞏固產業未來發展根基;中國提倡2025中國智造,推動數位化、網路化、智慧化,強化基礎材料、零組件、製造工藝和等技術基礎,推行綠色製造善用有限資源;國際經濟大國無論產業政策是否明確提出主張。

但第四次工業革面已經全面展開,看似機械生產、自働化、IT、網路…等技術競爭,其實是經營管理與產品設計加工技術融合的工業戰爭,除了要強化國際競爭優勢,更要解決開發中國家勞動人力高齡化,勞動力不足的問題,國內製造業外勞在85年到95年間曾經停滯10年,之後每年增加人數約1~2萬人,2008年外勞人數只有36.5萬人,隔年因金融海嘯外勞人數不增反減。

但自2011年起就急速增加,2014年一年就暴增6萬人,2015年更增加3.6萬人,為往年2~3倍以上,勞動部2015年外勞總人數統計總人數58萬7,940人,較2014年55.1萬人增加3.6萬人,雖較前1年增幅縮小但近2年就一舉增加10萬名外勞,外勞人數急速增加。

以此速度2016年上半年就可能突破60萬人,其中投入製造業約38萬人站國內製造業勞工11.1%,缺工數約7.5萬人合計國內製造業依賴外勞比率達13.5%~20% (外勞願意投入工時較國內高50%);近年來隨著東南亞各國經濟積極發展,外勞返國較業績會條件提升,未來國內勞工缺口將持續擴大,將威脅我國產業與經濟發展關鍵。

我國產業務必從重視勞動年附加價值提升著手,解決勞動人力不足先要把依靠勞力轉換為腦力,千萬別以為把產品生產變成機器設備取代勞力就可以解決,產業發展已經從生產導向邁向市場消費者導向,產品必須要符合客戶需求才能銷售,與其把生產產品設法行銷不如掌握消費者需求後再生產。

全面競爭市場要能滿足大量客製化,就必須要建構一個快速的生產體系,從客戶需求確認到出貨至客戶手上越快越好,要克服多元化個性化需求又要做到低缺貨率與庫存,唯有儘速導入精實生產思維,打破以往大量經濟規模生產方式。

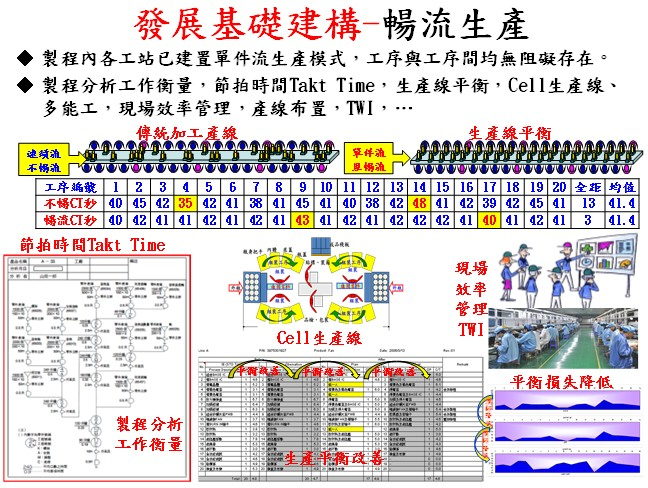

精實生產三階段 (發展基礎建構、客製生產服務及卓越創新價值)五步驟 (穩定、暢流、同步化、拉式生產及智能產銷),本次針對「暢流生產」進行說明與分享個人看法,其意義即產品製程內各工站已建置單件流生產,工序與工序間均無阻礙存在,是透過製程分析、工作衡量、節拍時間Takt Time、生產線平衡、Cell生產線、多能工、TWI( Training Within Industry for Supervisors)、現場效率管理、生產線布置…等管理手法建構。

首先務必要從各種產品製程依據工序進行操作程序分析,所有產品根據各製程操作程序建立標準,每項操作工序以工作衡量手法設定標準作業工時,再從產品P-Q (Product Quantity Analysis)或P-MH (Product Man Hour)分析歸類訂出不同生產模式。

初期先把產品分成大量與少量多樣生產,為讓企業能因應未來市場趨勢及培育大量客製化生產能力,建議考慮從大量生產及小量生產模式規劃,以產品訂單量及生產工時計算Takt Time。

例如產品訂單生產量各為A訂單1,920件B訂單為96件時,C訂單為284件時,產品生產總工時為5分/件每天上班8小時,A訂單Takt Time為1,920件×5分/件÷480分/人天=20人,B訂單Takt Time為96件×5分/件÷480分/人天=1人,B訂單Takt Time為284件×5分/件÷480分/人天=3人,為降低生產轉款換線造成無效工時損失,生產作業人力安排完全採取最適當的配置,並追求最高的生產線平衡。

所謂「暢流生產」就是要將製成內每一個工序重新規劃組合,讓每一個工作站操作時間趨於一致,若以大量生產線整體工作站全距必須要越接近零越好,當工序組合無法克服時就要再從瓶頸工作展的操作方法改善,輔以治夾具或運用機器輔助設備降低瓶頸工站負荷。

但以精實生產要徹底建立高彈性生產,應從傳統流水輸送線平衡轉換成Cell生產模式,必須培育每位操作人員成為多能工,依據產品個製程工序及工時採取單人完成為理想,徹底克服分工及線造成平衡損失。

未來多工序生產不是完全依賴人員操作記憶,而是有相關配套措施如操作規範,從原來書面資料轉換成數位播放以影音同步教導,物料透過標準作業規範順序建立儲位。

就像以往培訓一位普通操作員做電子PCB插件工作,她們不必認識電子零件,仍然可以很熟練的依規範有效率的完成正確工作,當訂單小時可以1個人完成一個製程工作,如果訂單量稍大些時可以2個或以上完成生產,以人工為主的生產就以多個Cell同時完成一張訂單,如果設備儀器較昂貴時可以採用多人共用設備儀器前後輪流使用設備生產。

暢流生產讓所有產品製程能夠高度彈性投入,並在最短時間內完成該製程的生產,精實生產所追求的有價值工時比率Value Rate(有價值時間÷生產停留時間×100%)達到最高,如果能以100%效率生產時有價值時間等於標準工時,只要能達到暢流生產,生產停留時間也趨近標準工時,所有半成品都在動態不會在製程間有任何停滯,製造業要追求浪費務必要以此理想作為挑戰,才能實現單件流(One Piece Flow)理想。

暢流生產推動應先從觀念與模式著手,實際技術要把從人員的培訓納入,現場主管要先建立現場管理的能力,屏除以往憑個人工作經驗安排工作,必須要以科學化管理方法以量化統計分析,針對生產現場進行各種方式成效評估,再針對遇到的問題透過團隊一起研究改善對策,找出最佳的分工模式,讓平衡損失降至最低,建立Cell生產模式完全杜絕平衡損失,培育操作人員成為多能工。

如不先進行浪費盲目導入自動化設備,卻是把原來浪費的操作投入自動化設備,造成企業雙重浪費不符合精實生產原則,務必要將各製程工序都能達到零浪費,再進一步思考操作標準化,並配合產品結構設計適合自動化DFA(Design for Automation)生產條件,成為生產機械化、自働化必要基礎。

【參考資料】

- 主計處:我國104年~106年7月勞動人口統計分析表。

- 行政院科技會報辦公室提供參考資料,行政院新聞傳播處整理撰述。

- 羅志杰、宋晁宇、鄭順仁撰寫,中國生產力中心出版精實生產推動手冊:創造彈性、速度與創新的生產系統,2013/01/01出版。

數位精實管理(Digital LEAN)

因應數位轉型與工業4.0的浪潮,數位精實生產即為因應及時生產、小量多樣生產等未來生產需求態樣,在原有精實生產的概念下,配合企業經營現狀與發展的需求,引導企業結合應用ICT及IoT等相關技術與系統,在合宜的成本下,進行升級轉型之收法,將於每個發展階段產出具體的成果,真正強化企業的總合競爭力。

猜你喜歡

生產報表在不少的企業裡是不被重視的,甚至是被忽略的。也因為如此,很多寶貴的訊息就這樣流失,錯失很多改善的機會點。今天,我們就來了解,如何利用生產報表與精實生產的浪費做一個完美的連結。

因為急單湧入的企業,反倒是無法快速因應來滿足客戶的需求,而產生了許多檢視過去工廠管理手法的聲音,如近期於經濟日報社論中即有一篇社論在探討”疫情對精實生產的衝擊與改變”,文中所述確實呈現了現今已導入精實生產模式的工廠所面臨的狀況,也提出了諸如最佳化庫存、採購來源多元化、水平式組織及生產流程彈性化設計等四項議題供企業進行反思,對此,筆者也針對這段時間中實際協助企業探討此問題的過程與大家分享。

「踩踏,造就鍊條與齒輪持續傳動的系統,才能到達目的地」。

流動不停滯是驅使工作現場降低庫存、縮短Lead Time(前置時間)的改善技法。騎乘單車環島就如同工作現場,每天皆有要到達的終點與必須完成的里程,騎車者唯一且能做的就是因應路況持續踩踏、調節呼吸、變換重心、調整速比、保持迴轉速,才能安全準時抵達休息站。這些與精實生產中的及時化和自働化,真是不謀而合。

急救人員安全衛生在職教育訓練(日間班)下午場 - 【優惠價$800元】 - 請先mail急救初訓證書影本!

上課時間 2026/04/09 ~ 2026/04/09

產品加速壽命試驗(ALT)技術實務

上課時間 2026/03/18 ~ 2026/03/19

AI新媒體操作實戰

上課時間 2026/10/20 ~ 2026/10/20

職業安全衛生業務主管安全衛生在職教育訓練班 - (此為一般行業課程)(營造業甲乙丙不上此課程) - (當天發證明)

上課時間 2026/03/19 ~ 2026/03/19

中小企業智慧財產權管理實務

上課時間 2026/05/28 ~ 2026/05/28

使用ChatGPT 提升Excel 資料處理與分析能力 - AIGC 賦能職場工作術 - 請攜帶NB上課

上課時間 2026/10/23 ~ 2026/10/23

職業安全衛生管理員安全衛生教育訓練 - 夜間班 - 實際上課日期時間 - 以上課通知單為準

上課時間 2026/08/12 ~ 2026/11/05

ERP物料管理系統應用與管理實務 - 即將達開課標準

上課時間 2026/04/27 ~ 2026/04/27

TWI 基層幹部管理能力發展培訓-工作改善研習JM - 南科班 - 第一梯

上課時間 2026/05/06 ~ 2026/05/06

外籍幹部-工作效率提升的改善方法研習 - 中英文授課實體+遠距同步 - LINE@ID:@274aywrg - - 請收到通知後再繳款

上課時間 2026/04/28 ~ 2026/04/28