探究大數據在產品生命週期管理與系統整合之運用

- 撰文者:

- 2017/06/03 瀏覽數:8043

一、淺談產品生命週期管理中的大數據概念

在產品開發流程探討文獻中,產品生命週期管理(PLM, Product Lifecycle Management)始於二十世紀末,產品的生命週期包括產品設計、工藝開發、產品製造、產品分銷、產品使用、售後服務、產品回收等階段。企業為了縮短產品開發週期、改善新產品的開發和降低製造成本,因此針對此一流程進行設計與管理。

麥肯錫全球研究所的技術報告指出,大數據(Big Data)在PLM之運用將滲透整個製造業價值鏈,主要在研發、供應鏈管理、製造、服務等。“大數據”不只是收集每個使用者使用上的數據,是透過感知器,自動偵測收集生產與檢測資訊,相互傳遞溝通,串聯工廠、供應商、通路商及終端消費者,同時建立合作分配資源的網絡。

“大數據”的供應鏈管理(SCM)與傳統的差異在於運用「預測分析」,「減少浪費」和「快速回應」。

在PLM中應用“大數據”的主要優勢

- 提高產品設計的品質和創新,實現社會化設計。

- 社會化設計:互聯網上搜索使用者的反饋,這些反饋可以快速參與

- 在“大數據”分析的幫助下進入產品設計能力。

- 提高生產的準確性,品質和產量。

- 提供準確,高品質,個性化的產品服務。

- 加快IT,製造和操作系統的整合進入智能製造時代或工業4.0。

- 準確預測產品需求。

- 準確預測供應商的績效。

- 為製造設備提供智能傳感,管理和維護。

- 監督和控制能源消耗和排放。

二、大數據在產品生命週期管理與系統整合之我見

若從全面品質管理的角度切入來談,影響產品品質的因素有很多。

- 人

指設計或研發人員,以及製造產品的人員等。例如,設計變更多次、流程太多、資訊傳遞有誤。

- 機

指研發過程所用的設備,以及製造產品所用的生產設備。例如,實驗設備、測試機台、檢測設備。

- 料

指製造產品所使用的材料。例如,原材料或半成品無法再使用、生產過量、成品庫存和不良品庫存。

- 法

指製造產品所使用的方法。例如,模具上下機台多次、噴漆製程、電鍍製程、半成品重工。

- 環

指產品製造過程中所處的環境。例如,塑膠射出成型環境不佳、噴漆粉塵。

為了解決上述問題,所以探究大數據在產品生命週期管理與系統整合之運用,從產品設計到電腦輔助設計CAD,協力廠參與協同設計,設計資料整合到生產設備,製程機器或生產機器設備透過感知器,自動偵測收集生產與檢測資訊,相互傳遞溝通(回饋與及調整參數),而生產機台自動裝卸換模,同一條生產線可生產不同產品,製程設備及料品均以及時到位拉式生產。

最理想的情況是終端客戶實際銷售資訊,透明化讓參與生產之協力廠及時獲得訊息,終端客戶、經銷商及工廠協同預測自動補貨,生產與銷售資訊100%以系統及時監控,滿足大量客製化訂單之需求。

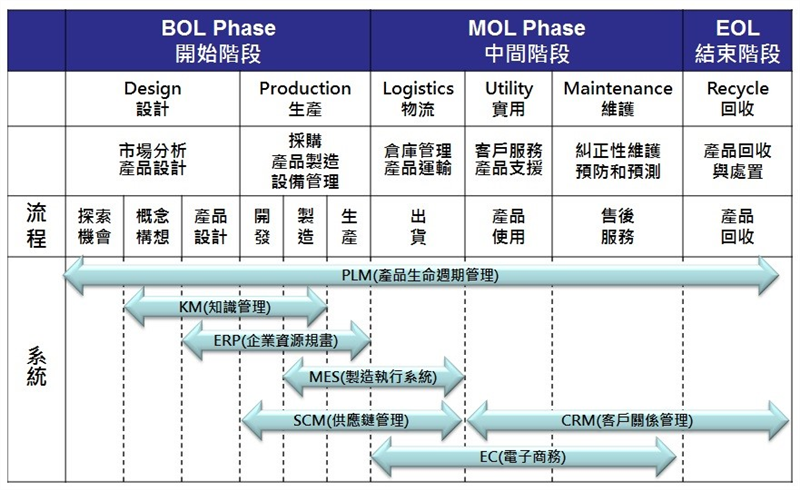

我認為輔導必須要從產品生命週期管理與各系統之間的關係來說明,資訊系統如PLM、KM、ERP、MES、SCM、CRM、EC等,讓企業主瞭解,如何進行資訊上與平台的整合,讓顧客、企業、工廠、供應商轉變成為可以面對動態的訂單、縮短前置時間,一條龍的概念。

產品生命週期管理(PLM)的三個主要階段:

- BOL

是產品概念生成,設計和隨後物理實現。在BOL中,“大數據”可以辨別客戶的需求,智能地指導產品設計。

- MOL

是產品由客戶或工程師分發、使用、維護的時期。產品的品質和設備的磨損可以通過“大數據”,物聯網和雲容量的結合進行監控。在MOL中,從產品轉化為為客戶服務。

- EOL

是產品回收或處置的期間。

大數據重點如:資料蒐集、感知器適當位置、感知器介面、網路、伺服器、設計分析資料模型、設計輔具、資料處理、系統安全性、監視與控制、即時分析等。數據收集應包括產品資料、設計資料、工程資料、採購資料、製造資料、銷售資料、服務資料、成本資料、品質資料,分析後資訊可作為判斷最佳處理方式或策略方向擬定。

結語

未來的挑戰包括數據收集、存儲、傳輸、安全性、可視化、數據分析。企業除了從生產、經營、管理模式作價值提升,更重要的成功關鍵是培訓跨領域或跨經驗的人才,企業才能邁向高值化,加速落實成長的目標。個人斗膽提出上述淺見,期盼與各界先進多多交流!

【參考文獻】

- Int J Adv Manuf Technol (2015) 81:667–684 ; Jingran Li1 & Fei Tao2 & Ying Cheng2 & Liangjin Zhao3

公眾演說與口語表達技巧 - <表達力>

上課時間 2026/12/04 ~ 2026/12/04

企業簡報與業務提案決勝關鍵 - LINE@ID:@274aywrg - 巴慧玲老師

上課時間 2026/10/07 ~ 2026/10/07

露天開挖作業主管安全衛生教育訓練班(南科班) - 夜間班 - 兩人以上優惠價,每人3000元 - 請勿繳費待上課通知

上課時間 2026/04/09 ~ 2026/04/16

新產品開發流程管理實務班

上課時間 2026/08/04 ~ 2026/08/04

臺灣職安卡--營造作業一般安全衛生教育訓練6小時 - 3人以上享團報優惠

上課時間 2026/03/24 ~ 2026/03/24

SPC統計製程管制 - 請學員攜帶筆電(NB)

上課時間 2026/12/04 ~ 2026/12/04

採購作業計畫與供應商管理

上課時間 2026/04/22 ~ 2026/04/22

ESG永續發展-現代企業永續經營新關鍵之道 - 遠距教學 - LINE@ID:@274aywrg

上課時間 2026/07/15 ~ 2026/07/15

客訴處理-把抱怨變口碑-用服務帶動業務 - 從口碑打折變成業績⬆️ - 請自備筆電上課

上課時間 2026/11/23 ~ 2026/11/23

AI行銷 x 品牌說服力:打造有故事的行銷企劃與簡報魅力 - 請自備筆電上課

上課時間 2026/12/04 ~ 2026/12/04