MES的功能介紹與應用

- 撰文者:

- 2017/08/01 瀏覽數:11308

依據美國先進製造研究機構(Advanced Manufacturing Research Inc.,簡稱AMR)於80年代末期,針對MRP-II實施的成功率始終徘徊在60%的問題,進行了深入的調查與分析,ARM的調查結果表明了失敗的主因在於MRP-II採用的基礎資料與生產管理模式不夠標準化所致。

因此於吸收了日本企業及時生產(JIT)和自働化生產,即豐田式生產(TPS)的管理模式上,提出既重視計畫又重視執行細節的管理思想,對生產過程的管理方式進行深入研究,于是於90年代初首次提出了“製造執行系統”(Manufacturing Execution System)的理念。

而隨著科技的進步與相關設備取得的成本降低,目前利用相關系統及自動化設備來因應勞工意識、人工成本及原物料成本上漲的問題,已達到一個損益的臨界點,設施、設備的投資報酬率己達企業可接受的範圍。

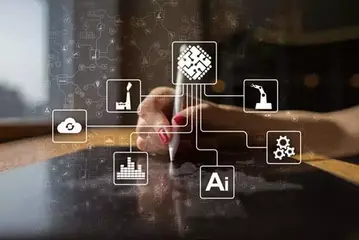

傳統勞力密集型的製造產業及服務業皆己經開始思考如何利用自動化設備來取代人工、提高良率與材料利用率,因此各國政府及企業皆開始推動諸如工業4.0、中國製造2025、智慧製造等等相關的產業轉型提昇的議題,而MES在這些議題中扮演著不可或缺的角色。

一般而言,目前企業都普遍採用MRP-II或ERP系統來做為企業管理資訊系統來執行企業的計劃與控制層面,而在企業的生產控制層面則採用SCADA(Supervisory Control and Data Acquisition)和HMI(Human Machine Interface)等操作介面來進行生產過程中監控、數據採集或控制設備的系統。

但中間卻沒有機制可以串連它們,導致雖然蒐集了很多的資訊卻無法輸入到MRP-II或ERP系統之中,變成能計劃跟決策的參考依據,而MES正是可以執行這個部份的工具,因此構成的執行層,即可作為計畫與決策層與控制層之間的橋梁,實現二個層面之間的資料交換。

而形成了由AMR組織所提出的企業資訊化的三層結構模型,分別是計畫與決策層、執行層及控制層,後續並由不同的系統公司開發出不同的企業資訊化結構模型來連結現有市場上流行的系統工具,諸如PLM、SCM、CRM、BI、APS…等等系統,提供給企業更強大的管理能力,以降低成本、提升設備利用率、提高品質、縮短交期,全面提高企業的競爭力。

目前市面上大部份的MES系統大致包含以下幾大功能:

- 生產安排與調節

利用完善的工藝流程與工時,建立科學、實用的生產排程,於現場發現異常問題時可快速的進行生產調度,並可在情況發生變化時隨時調整生產計畫,以在短時間內進行必要的資源調節,減少不必要的浪費。

- 物料批次管理與生產追溯

透過系統細緻的物料管理模式,將可實現對生產物料的批次管理,即時呈現物料於現場的消耗和使用狀況,並通過條碼與途程管理模式對產品的生產過程和品質資訊進行即時的採集,完整的追溯產品的製造過程與領用物料批次之間的雙向追蹤,有效降低生產失敗所產生的風險。

- 生產過程管理(RUN CARD)

透過途程卡的產生與電子SOP的連結,正確控制與指引製造過程,並對產品於各工序上的生產、檢驗過程即時進行展示,儘可能杜絕作業操作錯誤出現的機率,可有效提高人員操作效率並於系統內即時監控生產進度,創造JIT操作模式的機會。

- 品質管制功能

整合SPC軟體可於系統中建立完整的品質管制體系與標準,對所有必要的檢驗環節進行有效的品質驗證與跟蹤,透過聯機,即時停止生產異常品質的設備,杜絕大量不良品產生的機會,整體提高企業產品的品質水準。

- 生產設備/模具管理

透過聯機自動採集和人工結合的方式,對生產設備/模具進行即時性的管理工作,更可達到先期預警的效果,在設備尚未故障前即可提示,讓管理人員有緩衝時間安排必要的維修,以達到零故障的目的,整體提升企業設備稼動率,降低生產成本與縮短交期。

- 資訊採集自動化

通過生產設備聯機與現場人員即時報工,自動採集生產過程中的必要資訊,實現了資料即時採集的功能,減少了傳統需人工錄入的成本和時間差,並提高了資料的準確性和採集效率,使企業實現戰情室的管理方式,即時監控所有生產狀況並進行有效的管理。

- 現場即時電子看板

通過系統即時的蒐集相關的生產資訊,並於系統中進行即時運算後,將戰情室的概念延伸至現場,使現場主管及作業人員得以及時看到目前的物料庫存狀況、物料配送進度狀態、設備運行狀態、生產進度表、品質分析狀態、人員效率狀態、產品效率狀態…等等看板,讓企業得以對生產狀況做到即時的監控與異常因應工作,提高現場管理的靈敏度。

- 資源分配管理

透過系統完全掌握企業內部所有人員、機器設備、物料及製程方法的資訊並進行綜合管理,可充份利用資源,以更有效的利用現場所有資源,快速反應任何的異常事故,大幅提升工廠的管理能力和生產效率,進一步降低生產成本,及時回應客戶的需求變化。

- 文件管理

於系統中可進行包括工程圖紙(e化SOP)、標準工藝流程、標準工時、設備數控加工程式等控制與管理工作,使與生產單元相關的資訊有了統一的規範,於工作中使用唯一的文件來源,確保增加文檔的查閱、修訂時的安全性、及時性和方便性。

- 資料挖掘與大數據分析

透過生產過程大量採集的資訊,並透過系統串接至ERP系統中,結合其他的成本資訊,即可整合出企業管理所需的BI報表,協助企業能取得最真實的資訊,讓企業得以準確進行發展項目的決策,並為將來的發展與投資提供詳實的資訊,讓企業得以面對未來大環境的轉變與挑戰。

就上述MES系統的十大功能而言,利用此系統得以將生產工作進行細化、排產與即時調度,並於製造過程中進行有效的指引與監控,且透過應用IoT的技術連結到設備。

自動採集製造過程中所有設備的狀況與運行參數,再加上利用RUN CARD有系統的蒐集原物料批次資訊、生產資訊和品質資訊後,將這些資訊及時回傳到ERP中,使ERP能取得細化後的生產相關資訊。

除可即時掌握生產現場資訊外,利用採集到的資訊亦可實現產品、品質之間的雙向追溯功能和建立各式各樣的統計報表,申連起計畫與決策層與控制層,填補了兩者之間的空隙,強化企業BI分析與策略擬定的能力,將可為企業帶來極大的效益。

ME Bench經管效能評量平台

ME Bench主要協助顧問及企業主管,能透過評量即時掌握公司目前現況,如瞭解員工對組織的認知、釐清知識管理的重點、各產業數位轉型的程度等,以此盤點自身經營管理之優勢。

卓越經營服務團

CPC身為提升生產力、品質力之機構,責無旁貸地挑起產業振衰起敝的重責大任,承襲過去工業自動化服務團之精神,協助企業克服經營管理瓶頸,邁向卓越。因此,成立卓越經營服務團,以顧問服務、顧客滿意進而創造顧客成功為目標,策略思維乃以二次生產力運動與生產力再造為訴求;以跨產業為區隔,鎖定服務族群;服務能量含括第三級產業與跨域整合。

猜你喜歡

MES製造執行系統,能通過生產線的生產資訊的傳遞,從訂單下達到產品完成的整個生產過程的管理中獲得更有效的管理訊息。

MES和APS其實各有功能及屬性若將此兩大系統緊密結合在一起,即能夠實現即時的:1、預估訂單需求和正式訂單需求。2、正式訂單與實際排產。3、實際排產與實際生產。4、實際生產與實際入庫。5、實際入庫與訂單出貨。系統彼此能夠自行溝通,自行回饋、自行調整。將向工業4.0邁進一大步。

過往競爭力的要素是品質(Q)、交期(D)、成本(C),但當下則已轉變為創新(I)、速度(S)、價值(V),而這更考驗產品製造的「敏捷度」;CPC將生產力再造輔導手法打造MES+系統,並經由手冊、智慧製造實體體驗學習場域等方式,協助企業建構新生產力人才與商業創新模式,厚植台灣產業生產力資本的根柢,助攻台商打入全球關鍵供應鏈。

政府採購法應用實務班

上課時間 2026/07/22 ~ 2026/07/23

用AI打造個人化辦公室自動化助理 - 請攜帶電腦

上課時間 2026/09/21 ~ 2026/09/22

甲種職業安全衛生業務主管安全衛生教育訓練 - 日間(上課6天) - 測驗:115年5月底 - 不適用營造業

上課時間 2026/04/08 ~ 2026/04/22

PPAP生產性零組件核准程序

上課時間 2026/12/11 ~ 2026/12/11

AIGC 賦能職場工作術-活用ChatGPT工具提升職場工作效率及簡報力 - 建議自備筆電 - 王仲麒老師

上課時間 2026/09/07 ~ 2026/09/07

新版ISO 50001:2018能源管理系統內部稽核員培訓班 - 需考試 - LINE@ID:@274aywrg - 宋明賢老師

上課時間 2026/06/16 ~ 2026/06/17

MSA 量測系統分析 - 南科班 - 第一梯

上課時間 2026/03/17 ~ 2026/03/17

基層幹部管理技巧培訓班

上課時間 2026/04/29 ~ 2026/04/30

運用3T(TPS、TPM 、TQM)管理活動,提升經營績效

上課時間 2026/03/19 ~ 2026/03/19

永續供應鏈實務工作坊 - 南科班 - 第三梯

上課時間 2026/11/05 ~ 2026/11/06