運用洋蔥圈模型協助整合產品開發

- 撰文者:

- 2018/11/09 瀏覽數:4339

從麥肯錫調查全球製造業中的報告提到推動工業4.0的廠商,有64%廠商認為工業4.0是沒有進步甚至只有進步一點點,不過因為全球生產力縮短差距,英國也預測從2025年起,每年預估會有額外5000億英鎊的經濟商機。Airbus預估未來市場需求,未來15年,飛機的需求量會增加30000架的需求量,這麼多需求量,要如何設計與製造將會是很大的問題,這是為何各國政府積極推動工業4.0或是互聯網、大數據等數位化的活動以因應大量客製化需求浪潮襲擊而來的原因。

工業4.0不僅僅是科技的發展,更需要文化、領導、流程與人才能力的提升。關鍵在於要以顧客的感知作為企業之創新價值,以消費者為中心來進行客製化設計生產及服務為重要的核心,來滿足顧客客製化的需求。

以往企業推動大量生產作業透過標準化,規模化來降低成本,相反的,在客製化的需求之下,大量生產的數量降低,取而代之的是客戶多樣化的詢問,我們也知道,企業為了滿足客戶需求多樣化,企業的管理複雜度與管理成本就會增加,其他如材料無法大量購買,無論在管理人力、材料費、加工過程的成本等都明顯增加,但是客戶卻不願意多付錢。在這樣的嚴苛情況之下,企業要如何因應,本文提出以德國阿亨大學複雜度管理學院之洋蔥圈模型來因應客戶多樣化需求之產品客製化設計。

精實思維是從客戶觀點看的價值導向,精實管理導入企業生產製造已產生實質效益並提升企業價值。本文說明將精實管理的精神應用於前端的整合產品開發流程,從新產品開發前期的概念產生-概念評估-設計開發,來實現創造價值與毫無浪費精神。

創造價值

企業要開發顧客所需要的產品來解決顧客面臨的問題,也就是企業要從顧客的感知來創造價值。產品開發前端是找出顧客最重要的痛點來設計出可以幫助顧客解決痛點的產品或是服務,企業才能創造價值。所以在前端設計開發產品時為因應客戶多樣化需求如果能避免產品開發的複雜性,就有可能降低成本。

企業為滿足客戶客製化的需求會提供多樣化的產品給客戶,美國賓州斯沃斯莫爾學院(Swarthmore College )的施瓦茨教授(Prof. Barry Schwartz),在其著作《選擇的矛盾-為何多即是少》中描述提供客戶太多選擇會有兩種負面影響,一為選擇產生麻痺!二是感覺到我們最終不太滿意選擇的結果!這時企業要思考more is less,適時的提供有限的選項讓顧客選擇不會發散。

降低成本、毫無浪費

企業在生產製造階段很多生產動作都可以計算出來,善用專案管理可以掌握與控制所有可能的狀況與因素,以標準化作業與模組化來提高效率,減少浪費就是節省成本。

但是在整合產品開發流程階段卻是會面臨很多不可控制的因素,這些因素比較無法掌握,所以將產品開發階段的工作比重以70%:30%權重來區分為固定開發設計以及新型研究開發。

70%固定開發設計也有很多開發步驟是共通的,整理成標準化作業,確實落實標準化來提高效率並且減少不必要的浪費;30%為新型研究開發,這需要花費更多心力,需要更有創意的人才來完成與測試,朝向達到降低成本、毫無浪費的目標。

在整合產品開發流程,運用模組化設計,模組化設計顧名思義就是使用共用零件來進行設計,一則是技術知識傳承容易、二則是成為共用零件可以大量購買,節省成本。設計時用以固定模組平台,也可以在相同零件中來增加模組,如同積木組裝堆疊成模組,模組與模組進行配合,再與其他模組配置產生不同的效果。所以模組化程度越高,共用零件越多,成本越可以降低。

洋蔥圈模型滿足客戶多樣化的需求

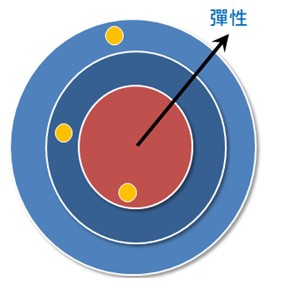

洋蔥式模式如同洋蔥剖開後由內到外一層一層的包覆呈現,如下圖所示,

圖、洋蔥圈模型

洋蔥圈模型在最內層定義為最沒有彈性,這些模組產品需要5-10年甚至更久才會改變零件,這一層是最沒有彈性的模組,比如汽車最重要的零組件引擎、底盤、車架、傳動系統、剎車系統、轉向系統、懸吊系統等設計開發後可以用在大部分的車系,這些關鍵模組都可以共用。

第二層是比較有彈性些,如車系、車款、車身,可以從底盤進行延伸,製作成不同車系,如休旅車,或是掀背式或是沒屁股的等不同車系,依據顧客需求進行部分的改變。

洋蔥圈最外一層的彈性屬於最大,可以隨客戶的需求進行改變,如車子顏色、內裝等等可以進行變化。當顧客提出客製化時,企業可以快速的因應。

利用洋蔥圈模型進行產品開發,不僅滿足企業在多樣化產品開發的成本控制,並能夠滿足顧客化的需求。先找出哪些是沒有彈性不容易改變,那些可以有彈性,可以進行變化。

德國Continental馬牌公司是國際汽車零配件供應商及輪胎製造商,提供安全、舒適、環保及平價的用車功能。馬牌製作之油量感知器,為滿足客戶多樣化的需求,開發出90種的產品,產生管理上的複雜度以及成本無法降低,更可怕的是造成成本高於售價的窘境,落實精實創新在整合產品開發設計,以洋蔥圈模型工具執行標準化與零件模組化,將產品開發設計縮減到11種。

花了兩年時間,從90個專案減少到11個,降低了88%。提供給TATA車與提供給賓士車可以共用平台,不僅沒有降低客戶的滿意度,也把成本大大降低。在整合產品開發過程中,關注開發設計源頭,適當的運用工具方法,降低顧客多樣化需求所產生的浪費,才能讓公司創造價值,毫無浪費。

【資料來源】

- 2017英國曼徹斯斯特工業4.0高峰會資料, 2017/04/04-05

- 2016 德國智慧製造精實創新研修析團講義,2106

ISO14067碳足跡盤查實務班 - 掌握碳足跡盤查技術,邁向淨零轉型的第一步 ♻️🌱 - 需攜帶筆電上課!

上課時間 2026/12/07 ~ 2026/12/08

乙種職業安全衛生業務主管教育訓練課程 - 【台南日間班】 - 雙人以上優惠價 - 考試:7/29起~ - 待課程確定後再行繳費

上課時間 2026/07/06 ~ 2026/07/13

主管18招心法-有效處理員工議題與談判技巧 - LINE@ID:@274aywrg - 黃國翔老師

上課時間 2026/05/15 ~ 2026/05/15

ChatGPT在採購談判的應用 - 請攜帶設備上課

上課時間 2026/10/08 ~ 2026/10/08

成交核爆力

上課時間 2026/10/22 ~ 2026/10/22

ESG永續發展-現代企業永續經營新關鍵之道 - 遠距教學 - LINE@ID:@274aywrg

上課時間 2026/10/07 ~ 2026/10/07

ESG永續策略導入 - 遠距教學 - LINE@ID:@274aywrg

上課時間 2026/10/23 ~ 2026/10/23

缺氧作業主管安全衛生教育訓練課程 - 【台南日間班】 - 雙人以上特價2,250元 - 考試:4/15起~ - 待課程確定後再行繳費

上課時間 2026/03/25 ~ 2026/03/27

門市人員服務品質與顧客滿意提升技法

上課時間 2026/06/25 ~ 2026/06/25

Notebook LM 資料整理術 - 視訊課程

上課時間 2026/03/19 ~ 2026/03/19