SPC理念知識運用

- 撰文者:

- 2020/01/16 瀏覽數:45026

自1924年統計學被蕭華特(Walter A. Shewhart)博士應用在製程品質管制上後,從此品質管理即轉變成一種可以用數據以及預測模型表示的科學,此方法適用於各行各業,而且歷久彌新,一直被沿用至今日的大數據時代SPC(統計製程管制)顯得更加的重要與關鍵。既然SPC是統計製程管制,故在學習SPC之前,我們首先要了解統計學的原理。

一、何謂統計?

統計就是用數據進行對母體描述的一個過程,其中包含了敘述統計與推論統計兩種。

- 敘述統計

對母體的數據特性進行描述,如資料的集中與分散趨勢、偏態與峰態的數值、資料分布呈現的圖形…等等。

- 推論統計

對母體的分布進行推論,如數值的機率分布、數值的趨勢分析、過程的因果關係…等等。

故統計學即是數據經過計算之後轉換成對我們有意義的一個過程。

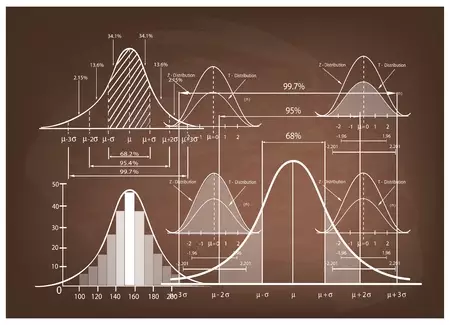

二、統計製程管制中最重要的分配—常態分配(高斯分配)

說到統計製程管制(SPC)的理論基礎,皆來自於一個非常重要的分配,叫做常態分配,我們又稱高斯分配,這個理論重要的原因是因為它將標準化後的平均數的機率計算出來如下圖(圖一)所示:

.jpg)

圖一、常態分配機率分配圖

三、SPC規則訂定

所以藉由此常態分配機率分布圖,我們可以算出每一個點出現在每個標準差區域間的機率,再藉由各點出現機率的次數,算出各種狀況的可能性,將管制圖上數據跳動的原因分為可歸屬原因與一般原因,進而訂定出SPC八大管理規則。

- 一般原因(common causes)又稱為機遇原因 (random causes)

機遇原因是一個製程固有之變異,它們隨時都存在且無法經濟性地控制,對製程之影響性小。我們稱這些機遇原因為一個製程之自然變異。

- 可歸屬原因(assignable causes)又稱為特殊原因(special causes)

可歸屬原因與機遇原因不同,乃製造材料產生差異或製造過程的人為操作錯誤,使產品品質發生重大變異,這類因素對製程影響性相當大但可以加以避免,我們稱之為可歸屬原因。

- SPC判定可歸屬原因的八法則

- 準則1 有任何點超出3倍標準差管制界限之外者。

- 準則2 連續7點以上,出現在中心線之同一側。

- 準則3 連續6點呈現上升或下降之趨勢。

- 準則4 連續14點呈上下交互跳動。

- 準則5 連續3點中有2點出現在2倍標準差之外者。

- 準則6 連續5點中有4點出現在1倍標準差之外者。

- 準則7 連續15點集中在1倍標準差之內者。

- 準則8 連續8點在中心線兩側,但無任何點落在1倍標準差之內者。

.png)

圖二、SPC判定異常的八法則

四、SPC三倍標準差的由來

在上述的規則中,我們已經知道各項異常的判定規則,以及規則的由來,也知道SPC是用3倍標準差來做管制界線,在此或許有人還是會有疑問說為什麼一定要用3倍標準差,難道用2倍標準差資料涵蓋率95.44%不夠嗎?或者用4倍標準差資料涵蓋率99.99%不是更好嗎?

由於管制圖是通過抽驗來監控産品品質,故兩類錯誤是不可避免的。在管制圖上,中心線一般是對稱軸,所能變動的只是上下管制界限的間距。若將間距增大,則α減小而β增大,反之,則α增大而β減小。因此, 只能根據這兩類錯誤造成的總損失最小來確定上下控制界限。在此原則下α與β總和的最低點恰落於±3σ處,故以平均值加減三倍標準差為管制界限。

.png)

圖三、型一與型二誤差圖

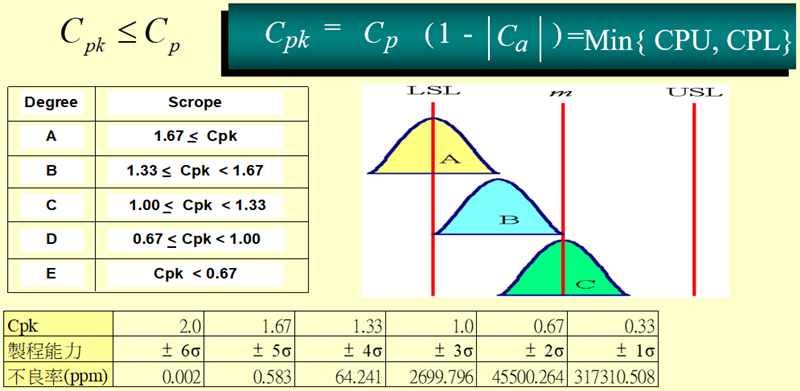

五、SPC製程能力指標

SPC除了趨勢圖判定之外,還有相關的指標可以統計整體的製程能力狀況,對製程能力進行整體數據性的評比,分別為Ca、Cp以及Cpk。

- Ca(Capability of Accuracy製程準確度):表示製程特性中心位置偏離規格中心或是目標值的程度。此值若等於零,即表示製程特性中心值未偏移規格中心或是目標值,也就是說製程的平均數即剛好等於規格中心值或是目標值。絕對值越大偏移量越大,越小偏移量越小。

.jpg)

- Cp(Capability of Precision製程精密度):表示製程特性的一致性程度。此值越大表示製程中所產生的變異數或是標準差越小,在此時特性值越集中,越小則表示製程的變異數或是標準差越大,製程特性也就越分散。

.jpg)

- Cpk(Capability of Process Index製程綜合能力指標):此一指標同時考慮到製程偏移與變異性。

六、SPC資料被判定異常所代表的意義

那若有資料被判定為異常,它所代表的意義為何?一定是不好嗎?這個答案恐怕是不一定的,我們只能說我們發現有另一種常態分配正在形成中,而其平均數或是標準差與先前設定的常態分配不同,有可能朝發散的方向發展也有可能朝向更好更集中的方向發展,如果趨勢變差我們是需要探究變差的原因,但是如果趨勢變好,我們更要有研究的精神,去找出趨勢變好的原因,將這些失敗與成功的經驗蒐集起來作為企業往後生產改善的知識庫。

七、SPC後續發展趨勢

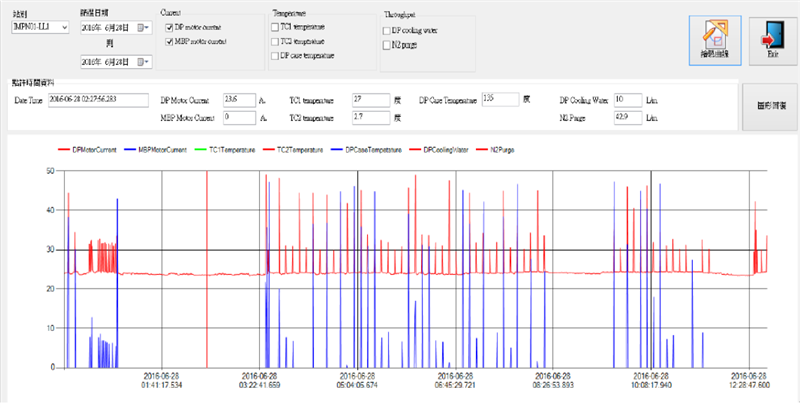

由於近期智慧化生產崛起,對於資料挖礦與大數據分析的需求日益增加,企業必須進行即時化的資訊串聯與分析決策,利用SPC更可利用開發線上系統及聯網等應用,讓生產產品更可以獲得品質關控與良率改善與提升。

猜你喜歡

SPC-統計製程管制,可以提升製程能力,讓變異縮小,進而降低成本和改善品質

張課長是押出成型課的課長,近日,技術員向他反映生產的過程當中必須經常調機,導致生產計畫無法如期完成,究竟張課長要怎麼做,才能找出問題點?以按時完成生產計畫。

統計製程管制(SPC Statistical Process Control),顧名思義就是『運用統計的方法來管制製程』。換言之,在工作中依計劃蒐集數據資料,應用統計方法來衡量和分析一個製程的變異,也就是利用一些手法來監控製程的變異,指出變異來源以進行改善,其目的是要使製程維持在管制狀態並改善製程能力。那麼統計製程管制SPC應該如何使用呢?首先我們必須先認識統計製程所使用的主要工具包含:查檢表、直方圖、流程圖、魚骨圖、散佈圖、柏拉圖、管制圖。

SPC不是早就行之有年了嗎? 稽核每次被問一定會做的事情,且客戶每月每季要的製程能力Cpk都有提供,但是對於實際良率提升沒有感覺很有用阿? 這中間存在的迷思,讓我們一一往下探討吧。

案例式導讀履約管理防禦工事讀本與日本工事寫真計畫導入應用_聚焦在中小規模工程 - 第一梯

上課時間 2026/03/28 ~ 2026/03/29

職業安全衛生業務主管暨安全衛生管理人員在職教育訓練班 - 【台南日間班】 - 【具甲.乙.丙種業務主管】 - 待課程確定後再行繳費

上課時間 2026/12/14 ~ 2026/12/14

IFRS(S1 S2)準則解析與實務 - 永續報告書編制工作坊系列課程

上課時間 2026/10/05 ~ 2026/10/05

商業銷售談判術(B2B)

上課時間 2026/03/19 ~ 2026/03/19

現場問題的反應與處置 - 南科班 - 第二梯

上課時間 2026/10/07 ~ 2026/10/07

辦公室常用基礎簡報PPT操作技巧 - 南科班 - 第一梯

上課時間 2026/04/24 ~ 2026/04/24

掌握流程、提升績效:品質與生產計劃實戰班

上課時間 2026/11/10 ~ 2026/11/10

iPAS AI應用規劃師(初級)培訓班 - 培養跨領域AI思維與實務能力(iPAS初級認證班) - 請自備筆電上課

上課時間 2026/07/28 ~ 2026/07/29

流程優化與效率提升技術實務

上課時間 2026/09/23 ~ 2026/09/23

用AI快速製作精美短片 - 遠距教學

上課時間 2026/08/18 ~ 2026/08/18