MSA量測系統分析關鍵項目說明

- 撰文者:

- 2020/01/17 瀏覽數:18609

在進行產品生產之前需要明確的搞清楚產品成品所定義的規格,接下來就必須對產品相對應的規格訂定量測的方法,而如何準確地測量產品品質特性,這是整個製造活動最最重要確定事項,在任何改善案件中,當問題定義下來後,緊接著就是來討論如何精準地且有效地對關鍵特性進行量測。

所以在進行DMAIC改善活動中M階段是整個改善活動中最重要的一個階段(如圖一),無法準確地量測就無法準確地檢視現階段的狀況與衡量改善成效。

.png)

圖一:DMAIC流程圖

在生產製程上所產生的變異來源也分為兩類:1.產品的實際品質變異、2.量測上的變異,所以我們若能縮小量測上所帶來的變異,不但可以精準地對品質好壞進行測量與定義之外,對於生產製程的整體改善也會有一定程度的幫助。

.png)

圖二:生產製程總變異來源

組成量測系統的項目分別為以下幾個項目:

一、區別能力 (discrimination) 或解析力 (resolution)

區別能力是指量測系統所能量測之小數點位數,通常區別能力越小代表這量具可以量測到的數值越小,擁有較好的區別能力,至於區別能力,我們可以用以下的尺歸圖進行說明,通常我們定義好的區別能力至少應該是產品規格或製程變異寬度的十分之一。

.png)

圖三:區別能力說明

二、準確性

說明到準確性的特性包含了以下兩項,分別為1. 偏差、2. 線性,以下將針對這兩項目進行詳細說明。

- 偏差

是指儀器或設備量測數值之平均值和真值或參考值的差距。我們可以由下圖(圖四)可以清楚了理解偏差所代表的意義,真值或參考值是一個可接受的、能追蹤的參考標準。而偏差的來源可以分為以下兩項:

- 操作人員:不同操作員對相同物件量測,產生不同之平均值。

- 儀器或設備:不同儀器對相同物件量測,產生不同之平均值。

.png)

圖四:偏差說明

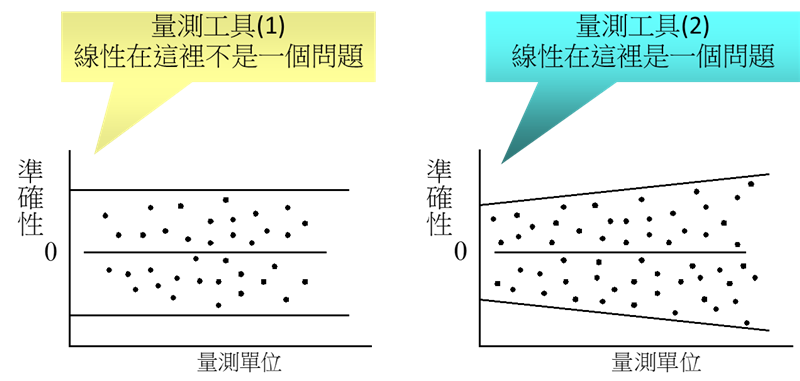

- 線性

是指在量具之操作範圍內,對準確性及精密性差異的量測。說白了,就是量具在設計測量的產品範圍,是否會因為不同的產品規格而有不同的誤差範圍,我們可以用下圖(圖五)來說明量測線性的特性。通常我們會希望量測的變異是穩定的,不會因為我所測量的產品不同而產生不同的誤差。

圖五:線性說明

三、精密性

- 再現性

量測系統既有的變異,是指使用相同的操作員、相同的事前準備、相同的物件、相同的環境並且在短時間下進行重複測量,所產生的變異。通常再線性也稱為儀器誤差(Equipment Variation,EV)。

- 再生性

不同的操作員,或不同的量測設備對相同物件在短時間下進行重複測量,所產生的差異平均值,通常再現性也稱為操作員誤差(Appraiser Variation,AV)。我們可以用下圖(圖六)對再生性進行更明確說明。

.png)

圖六:再生性說明

四、穩定性

在不同時間點下對準確性與精密性進行評估,確認量測系統在不同時間點下所產生的變異,通常我們在進行測量時,是不希望量測系統隨著時間點的不同而產生不同的變異範圍,故定期進行穩定性確認對於量測系統也是極為重要的一環。

五、量測能力指標(P/T)

用此指標進行量測系統的判定是為用量測系統的變異與規格的規格進行比較,以此指標我們可以知道目前的量測水準對應現有的設計規格是否能夠進行準確的量測,其算法為6倍的量測變異標準差除以規格的公差,以小於10%為佳,10%~30%為堪用階段,需要進行量測系統的改善,大於30%以上表示此量測系統的精度無法適用於此規格設計。

六、GR&R量測指標

此為我們在業界最常見的量測系統平量總和,通常以此來判斷量測系統的好壞,此為6倍的量測變異標準差除以6倍的製程變異標準差,以小於10%為佳,10%~30%為堪用階段,需要進行量測系統的改善,大於30%以上表示此量測系統的精度無法適用於此規格設計,此評量方法雖然比較通用,但是首要前提須確認製程能力必須能夠滿足現有的規格,不然此指標也是無法應用在實際的生產應用中。

量測系統品質特性本身即算是一個流程 (process)。任何流程都存在固有的變異,當然也包含量測系統流程。為了正確了解製程之變異,量測系統之誤差必須盡量降低。我們可以將量測系統所測量出來的品質結果視為一個y值,而上述各項影響量測系統項目的設定為影響y值的x,對於量測系統的各個項目進行分析以確認重要影響y值的x項目,以對整體的量測系統進行改善,達到製程變異的真實顯現以及產品品質好壞的正確判定。

猜你喜歡

量測儀器校正的實務知識,量測儀器設備上千萬種,每一個量測設備就會有一個校正程序方法,加上品管的實務經驗,創造一些實務校正(準)上的經驗法則,且是可以符合ISO 9001 7.6 量測與設備的監督要求,以這精神闡述校正涵義,懂得這知識、技巧後,將可以觸類旁通與旁徵博引,為公司量測器具設備校正實務增添無限能量。

MSA主要點在於專注理解某個測量過程,以及確定這個過程中誤差的大小;並且評估這個測量系統是否適用於產品和過程的控制,因此MSA是提升理解和改進、減少變差。設備只是測量過程的一部分,過程的擁有者必須了解如何正確地使用這些設備或儀器,以及如何分析和解釋這些MSA結果,本篇以實務作法說明MSA的最佳實務,非MSA工具書所能解釋的。