《品質管理5堂課》供應品質篇:源流管理與夥伴關係建立

- 撰文者:

- 2020/12/30 瀏覽數:11410

延續《品質管理5堂課》之第3堂-供應品質篇,以品管作業角度言就是進料檢驗(Incoming Quality Control, IQC)。由於台灣企業規模98%屬於中小型企業,以某一中小企業如C公司為主體觀察,向上游看重點供應端、再向下游看關鍵客戶群,不難發現C公司的角色像極三明治被包夾的中間層;對於大型主料供應商的談判力普遍處於弱勢,對於小型副料供應商也不易強勢要求,供應品質的確保任務格外具有挑戰性。

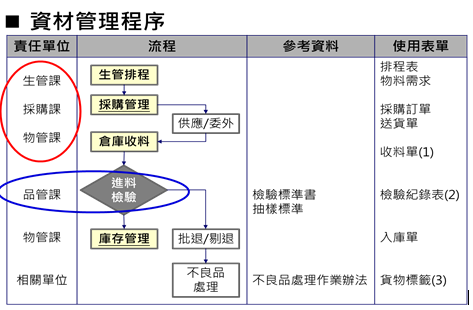

影響供應品質的直接單位需要以資材管理流程(如下圖)來看會比較確實,採購作業、進料檢驗、收料入庫管理是三個關鍵功能,負責單位為採購課、品管課、物管課。

設置進料檢驗專責單位的目的,主要在於及時掌握進料品質狀況、釐清供應端與公司介面責任,及負起專責公正的品質評價任務。依據產業不同的發展型態與所面臨的際遇情境,如何重點佈局進料檢驗的標準化與異常管理機制,以因應品質管理一直往源流、預防、預應的發展趨勢走,實是不容忽視的挑戰課題。

供應品質不可能只靠進料檢驗就可做好做滿,上下工程的生管計畫、採購作業、與庫存管理等大資材管理領域通力合作,對於環環相扣的流程來說,具有很大的影響力。

檢視進料檢驗標準化:盤佈局

進料檢驗扮演整體的品質管理打頭陣角色,筆者在初到一家公司了解品質管理實況時,最先關心的通常是品質規劃,其中,QC工程表可以檢視企業對品質管理工作的佈局全貌,是顧問的好幫手。如有次檢視一家染整廠的QC工程表,在初始的進料檢驗即發現關鍵原材料胚布卷竟然只做數量與初步的重量點收,後來還驚動到總經理的關注與強力投入,才逐漸把IQC功能完善起來。

品質規劃(Quality Planning, QP)是品質管理的一部分,ISO 8402 品質詞彙定義為:「它著重於設定品質目標與制訂必要的作業過程與有關的資源,以達成品質目標」。 《專案管理知識體系指南》(PMBOK® Guide, A Guide to the Project Management Body of Knowledge)更清楚詮釋品質規劃:「指識別哪些品質標準適用於專案計畫/產品,並確定如何滿足這些標準的要求」。

日系企業常用的QC工程表(如下圖所示)就是品質規劃代表性做法,並區分為四大部份:

.png)

- 適用範圍:依據產品及行業特性,可依產品機種別、同系列產品、全產品不同範疇製作。

- 工程內容:一般從進料…到包裝出貨的全程生產程序,盤點使用生產設備與內外製類別。

- 管制內容:釐清管制或檢測之品質特性、標準、檢測器具與方法、取樣計畫、主要責任者等。

- 管理方式:執行品質管理所參考的規範文件、紀錄方式及異常處理程序。

只要有心與用心,絕大部分企業都可以在盤點QC工程表的過程如入寶山一般,不只在供應品質也在過程品質(下一篇文章)中,發現很多待改進事項及精進品質管理水準的關鍵點。如我們與幹部一起盤點C公司,發現企業在品質管理佈局與執行過程中很多共通現象:

- 遺漏:大部分來自系統設計階段。如內製或委外常發現有政策層次欠缺考量問題、重點管制項目未有效列管、訂定各項管制內容的Know Why沒人知道、發生異常只對異常品的處理,欠缺防止再發的問題處理等。

- 輕忽:主要來自管理者的不重視。如管制項目及規格訂定選容易做的、檢測設備選用與抽樣檢測方法標準的訂定未考量其適用性、只關心眼前有形異常而輕忽影響未來的無形問題等。

- 標準不一:常見於跨單位或個人之認知領域。如工程表格內容製作與欄位內容表達方式不一致、規格標準範圍不精準、責任擔當不清等,造成各自解讀、各自為政、各有各的一本武功秘笈。

- 輕放:主要來自職場平時的工作氛圍。如取樣計畫與實際抽樣水準的脫鉤、放寬責任擔當人的選任資格、不合格品的後續處理與核定過於輕率或應急等。

- 無管理:常是對標準化與合理化的錯誤認知。如主管對標準與標準化重要性的輕視,造成一些規範只是備而不用、忙於應付交貨而對資料分析與持續改善的投入度不足等。

啟動進料異常處理與績效評估:重管理

進料檢驗數據出來後,異常處理改善機制與品質水準績效評估,是品質管理二件要事。

首先,在檢核QC工程表各欄位的落地執行中,筆者最重視的是:問題處理。當檢測發現品質異常的產品處理方式,如選別、批退、修理、報廢、特採、退換貨、代處理及折讓等不良品處理程序,因為後面有財務會計盯著,較可放心。但是,檢測發現品質異常的問題處理方式,總是讓人特別放心不下。

進料檢測發現品質異常的問題處理方式,可以區分為:緊急處置、治標處理(短期對策)、治本處理 (長期對策、再發防止)等三層次矯正預防處理程序。在異常處理單上最常見到的對策:加強人員訓練,是最多人具有共識的答案,也是找不到好對策下的標準答案。

這正是筆者最放心不下的所在,因為您只要追問一下:加強誰的?在何時?哪個主題內容?的訓練,常無言以對。所以,在治本的長期的再發防止對策上,通常會使用到IE的五五分析手法或適當的統計技術等工具,才能有預期的效果。

進料檢驗是品質管理打前鋒的部隊,接近品質問題的源頭,越早發現問題越早面對處理,所花費品質成本最低及價值率最高。如能與供應商資訊同步,進料品質的異常處理與管制預防,效果更佳。

其次,應該善用檢測數據來評估進料品質績效與水準也是管理重點之一。

一般對內評估IQC績效指標有:進料檢驗批退率、進料檢驗失敗率、免檢入庫率、進料檢驗日數等;對外評估供應商績效常以:品質、交期、成本、服務等為重點項;在材料管理績效上: 如材料週轉日數、採購周期日數、材料缺料率、採購交期延遲日數、呆滯率、報廢率、損耗率等,選擇適用的指標就是管理上有效保證。

長期來看,將品質責任與重點回歸供應商並建立免檢制度是重點,建立強而有力的供應鏈與體系,才能強化整體競爭力。但免檢制度如聚焦在降低檢驗成本,常流於卸責工具,因此,免檢制度如能存在於長期夥伴關係之中,將如虎添翼。

在管理上,為了補強廠內進料檢驗功能之不足,可以比照以前貿易公司或外商公司之駐廠或巡廠檢驗模式,如目前在電子科技廠普遍有設置的SQE (Supplier Quality Engineer,供應商品質工程師),其主要職責為: 潛在供應商導入評估、供應體系品質績效評估與考核、品質監督與異常輔導、過程管控和持續改進等,對內為提供工廠具品質保證的零部件善盡職責,對外以提升供應商的品質保證體系為己任。

透過資材管理建立長期夥伴關係:強合作

「品質是環環相扣的過程」,加上長鞭理論對整個供應鏈的深遠影響,供應品質需要依賴進料檢驗、採購作業、與庫存管理三支柱協同合作,才能促進整體價值體系的長期發展。

針對採購管理與庫存管理作為上,常見對進料品質產生深切影響的議題,整理如下圖:

.png)

採購管理對供應商而言,目前的管理方式,大部份仍然停留在供應商評估以選擇合格者、詢比議價採購程序以取得較低成本的材料、供應商考核以進行後續維持關係判斷依據。因為彼此停留在交易關係,在作業面經常可見困擾如:

- 設計品質影響進料甚鉅,如規格需求開立不明確造成進料品質不良;

- 在客戶短交期壓力下,轉嫁時間壓力給廠商;

- 疏忽廠內價值溪流浪費現象,沒能提前提供給供應商需求計畫常變成緊急訂購;

- 每每於年度中要求供應商Cost Down5~20%;

- 雙方保持在短期合約的交易關係,建立在傳統競爭關係模式,互信互賴基礎薄弱。

其次,庫存管理一般運作程序為:依據庫存計畫擬訂佈置運搬儲存作業、收發存表單與制度建立、執行進出存盤等倉儲作業、及帳冊報表之帳務分析處理。由於料品進出、登帳、保管等直接影響原材料品質,常見情形如下所述:

- 儲存環境、作業方式、區域儲位規劃不佳造成料品受損;

- 帳齡、週轉、呆滯等平日疏於管制,易造成量差或質變現象;

- 到料資訊不同步、檢驗作業不及時,影響生產供料及時性;

- 為有效執行ABC重點管理模式,造成過猶不及之物料管理浪費現象;

- 本位意識官僚氣氛濃厚,欠缺平等對待協同合作基礎。

當進料出現異常時,目前很多企業漸漸明白,以協助、輔導方式對待供應商比歸責、扣款有效。傳統競爭關係模式,逐漸轉向雙贏合作關係的建立。其實,英國Partnership Sourcing於1995年在英國的調查顯示,建立長期夥伴關係的具體效益有: 降低成本(占75.5%)、降低存貨/庫存(占72.9%)、產品和服務的品質增長(占70.3%)、供應保證(占69.4%)、減少產品試製費(占58.4%)。對企業本身對供應商更有以下益處:

.png)

結語

供應品質的確保任務,對台灣廣大的中小企業群格外具有挑戰性。

秉持「品質是環環相扣的過程」,加上長鞭理論對整個供應鏈的深遠影響,供應品質需要依賴進料檢驗、採購作業、與庫存管理三支柱協同合作,才能促進整體價值體系的長期發展。

協同合作的團體戰力優於企業單打獨鬥,企業間長期合作夥伴關係的建立,更需要高層態度與胸襟、企業策略性思考、具信任度夥伴關係落地行動的支持。

【國家品質獎】卓越經營整合服務資訊網

電話:(02)2703-2625 分機21~27

聯絡信箱:nqa@cpc.org.tw

地址:106台北市大安區信義路三段41-2號5樓

生產力再造卓越經營服務團

以總和生產力為核心理念,輔以精實生產手法,協助企業從自我診斷、規劃發展藍圖到實踐智慧生產,運用IOT、MES+等技術與系統,建構科技化智慧經營與生產管理體系,使生產營運最適化、價值最大化,提升企業競爭力。

猜你喜歡

品質管理系統國際標準應用,歷經ISO風潮至最近驗證家數逐漸降低的情況,企業如何因應2015年新標準的改變,事先提出預應措施,以確保企業之永續成功發展。

釐清甚麼是品質前,在課堂間我們經常會提問學員:「您心目中,哪個國家的產品品質最好?」幾乎沒有意外的共通答案是:日本、德國。為什麼總是日本和德國?被尊稱為日本品質之父的戴明(William Edwards Deming)博士對品質的定義:「品質是一種以最經濟的手段,製造出市場最有用的產品」。先對品質的定義有清楚正確地認知,才有機會在品質管理作為上走較正確的道路。

工廠管理透過標準化與改善創新這二個輪子在推進向前。改善創新是使企業管理水準不斷提升的驅動力;而標準化則是防止企業管理水準下滑的制動力。沒有標準化,企業不可能維持在較高的管理水準;沒有持續改善,企業無法長期存活於多變環境中。

生管不再卡關!產銷協調實戰班

上課時間 2026/12/08 ~ 2026/12/08

ESG永續發展-現代企業永續經營新關鍵之道 - 實體+視訊同步

上課時間 2026/04/10 ~ 2026/04/10

業務銷售之績效管理與工作改善

上課時間 2026/10/23 ~ 2026/10/23

生產管理幹部精鍊班

上課時間 2026/05/05 ~ 2026/05/19

超越競爭的賽局理論與實務應用 - <決策力>

上課時間 2026/08/26 ~ 2026/08/26

ISO 9001:2015内部稽核實務

上課時間 2026/03/23 ~ 2026/03/24

營造業職業安全衛生業務主管在職教育訓練 - 日間班,請提供初訓結業證書(電子檔) - 請勿繳費待上課通知

上課時間 2026/05/15 ~ 2026/05/15

常見之品質異常問題分析與處理技巧班 - 視訊課程

上課時間 2026/05/05 ~ 2026/05/05

一般安全衛生教育訓練(初訓)(南科班) - 【營造業/非營造業】初訓6小時 - 小綠卡初訓 - 進場6小時

上課時間 2026/03/31 ~ 2026/03/31

專業總機與櫃台人員培訓

上課時間 2026/05/19 ~ 2026/05/19