導入IoT推動生產力再造

- 撰文者:

- 2021/04/16 瀏覽數:550

新冠肺炎COVID-19衝擊全球經濟,伴隨中國經濟快速崛起與歐美貿易摩擦甚至對立,加上大陸生產成本大幅提高與大陸企業經管能力提升,大大影響企業生產與行銷策略與布局,隨著全球分工隨著產生很大的變化唯一不變就是『生產力即競爭力』。

無論是在已開發家或開發中國家企業,甚至每個產業都必須有其生產力計算方式,經營管理模式才能夠真正擁有競爭力,雖然生產力的公式都一樣是「產出÷投入」,經營管理也是在讓在分子極大化與分母極小化,核心專業不同在生產力關鍵因子均不同。

所以企業也要隨著發展需求及全球分工,依據各事業部核心在價值鏈的任務及創造價值方式不同,都須依據特性訂定計算方式才能產生經管效益;例如企業或事業部是以專業委託代工生產(OEM-Original Equipment Manufacturer)為核心,追求是效率就會以勞動生產力為管理核心,因為材料設備所佔的成本極低,其關注重心在於人力、方法、管理為主。

如果核心是以原廠委託設計製造ODM(Original Design Manufacturer)時就必須考量產品設計到如何高效能生產,管理資源包含資金、材料、設備、方法、人才…為主;核心為自有品牌設計製造OBM(Original Brand Manufacturer),除了要關注ODM的相關效能外,還要加入客戶需求、市場競爭、售後服務、分工合作…等策略與管理。

近年來隨著模組化以整合元件製造IDM(Integrated Device Manufacturer),從未來客戶需求著手從設計、製造、封裝測試到銷售自有品牌IC都一手包辦的半導體垂直整合型,因大都屬於新創的材料、產品、製程、設備、方法、管理...,除了要擁有頂尖多元的高手人才外,還要擁有許多研究整合團隊運作與資金技術投入。

當然所生產力計算就更複雜,以往因專業分工考量或競爭機密考量,生產加工製程常被分割在不同企業生產,隨著價值鏈整合及競爭強化必要,一條鞭服務成為生產力提升的策略。

雖然企業核心能耐不同在價值鏈扮演不同角色,都有機會創造不同的附加價值,端看企業如何掌握關鍵投入最適當的資源,重新創造更高的附加價值,正是生產力再造的精神;舉例以委託加工生產力計算公司,分子為委託加工收入分母為投入的成本,若要讓分子極大化就必須固定的投資加工規模與能量擴大,所謂加工規模是指實際的產出要較同業高,能量就是要能夠隨時配合委託業者各種需求。

隨著市場供應與需求的多元化,終端消費者個性化與差異化需求成為購買的關鍵,時代潮流已經邁向高度尊重滿足個別需求設計行銷,加工業者必須要具備非常高的彈性配合度,近年來精實生產就是在因應大量客製化的需求趨勢,更重要是能夠讓所有訂單產品進度訊息透通,讓業務及生管單位隨時了解生產的寬裕度。

當有需求時就可以立即回應顧客承接訂單,自動化與智慧化生產計畫排程與即時跟催訂單與產品實際生產進度,成為首要數位化的重點,才能在產能有限下承接更多訂單,並確保訂單都能準時交貨,精準回應產能狀況跟有效管控生產進度就是生產力再造關鍵。

以往做好生產排程與進度管控,都要依賴非常有專業經驗又靈巧的資深人員,還要有快速敏捷的反應生產過程存在的變數,隨著數位時代應該把這些寶貴的數量化管理經驗,透過數據化及運作方式建立模組化,運用數學建模結合AI科技運算協助處理。

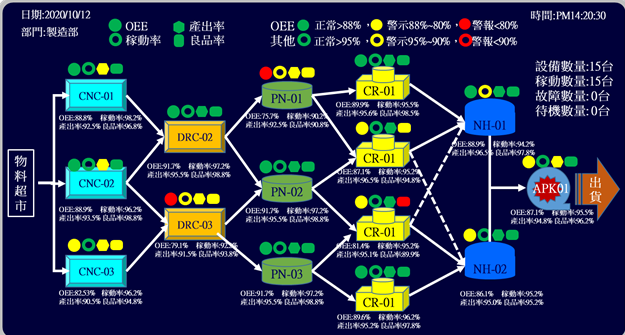

設備生產為主最好能透過可程式邏輯控制器(Programmable Logic Controller)或透過IO-Link直接數位化傳輸,把設備生產關鍵資訊直接擷取或經scada匯集到伺服器,即可計算設備稼動率(時間)、產出率(性能稼動)及良品率,並加以相乘獲得綜合效率。

如果以人工生產為主,就必須要視實際產線狀況以感知器,或簡易輸入回報工作狀況,將可以獲得實際生產產出的良品或不良數,並結合從ERP轉過來的產品製程目標工時,計算出訂單各產品製程之生產管理效率,回饋到未來生產排程之安排及管理改善,讓生產計畫準確度達到穩定與最佳化。

另外要考量是生產能量或技術限制,必須要某一製程採取委外加工,務必要透過供應鏈整合建置協力廠成夥伴關係,才能夠把委外製程更精確的管控。

理論上生產力再造分成分子及分母但其間密不可分,要讓分子極大會分母必須要能夠極小化,分母極小化就要從投入的資源管理效能著手,如投入的人力、設備、管理成本最佳化,要具備高的競爭力完全看投入產出比率,就會與日常管理KPI、目標與績效鏈結,一般常見的就是品質直通率、生產效率、生產準時率、綜合效率、訂製時間、庫存天數…等。

要讓投入資源最小化就以設備生產為例,設備生產綜合效率OEE(Overall Equipment Effectiveness)包含設備時間稼動率、性能稼動(產出)率及良品率,以往依賴人員經驗逐步有科學管理觀念,就以人工將設備相關產出與運作參數手工紀錄,管理者透過運作紀錄及個人經驗判斷管理。

更進一步會把人工紀錄輸入資訊系統,再透過各種統計軟體呈現出實際狀況,降低管理人員管理的盲點,但經冗長的程序幾乎都只能從歷史資料,加上個人經驗推估異常原因,作為下次操作改善得對策。

隨著物聯網IoT (Internet of Things)、設備智慧化、通訊協定標準化及傳感器普,有PLC控管設備可議將每一個產品生產程序、時間、良品或不良數量,如有AOI( Automated Optical Inspection)更棒可以將品質檢測量化即時匯集統計分析與管理,傳輸時間依實際管理急迫性設定,將可以與生產作業同步顯示生產狀況。

如應該要開機卻沒有開機的時間稼動率,進一步了解是訂單不足、缺人、設備故障還是因管理協調不當造成,性能稼動率可以即時了解是材料、人員操作、刀具、速度、零組件性能、周邊環境…等因素導致異常,良率則是跟設備參數、原料、輔助料、操作方法…等相關。

透過IoT及傳感器只能顯現出動態問題即時顯現,是否為異常要納入不同的改善對策,必須要與目標績效管理鏈結,也可以透過MES或SCADA加上管理功能設定,該項KPI的績效依不同權責單位自動警示通知,如某一台設備該運轉卻沒有開機,就必須在一個時限(10分鐘)內同時自動通報(手機)給班組長、生物管、設備課、主辦人員…

如果超過一個時限(10~30分)還是維持未開機就要通報到課長、生物管、設備課主管,如果超過30分鐘還是無法克服改善,就要自動通報給廠長或經理,把精實生產「安東」精神與管理系統聯結,才能真正落實生產力再造精神,實際管理儀表板可參考下圖:

圖:設備生產綜合效率OEE管理儀表板

要強化企業競爭裡就是要持續提升生產力,隨著資通訊技術的成熟與普及,要強化資源投入極小化與產出最大化,必須充分應用智慧化元素,先以把經驗、人工記錄分析決策管理方式,建立數字化及數位化的管理模式,透過IoT把任何異常發生可以立即發掘,才能把異常狀況的真因呈現,並針對真因對症下決策有效解決異常問題。

進一步可以分析因果關係找出關鍵參數進行即時監控,在發現異常徵兆時就提出警示並採取對策,以達預防異常發生如停機、效率、良率、材料、方法…等,從事後分析管理邁向問題即時發掘解決及預防,務必達到異常預知與預應,才是推動生產再造的意義及目的,也就是達到所謂的智慧生產境界。

【參考資料】

- WTO電子報-中華經濟研究院台灣WTO中心蘇怡文分析師

- MBA智庫網站-自由的百科全書-Wikipedia

- CTT – blogger網站半導體報導

- DIGITIMES網站廖家宜報導衡量生產力的關鍵數字 OEE將是智慧製造效益的初步指標

生產力再造卓越經營服務團

以總和生產力為核心理念,輔以精實生產手法,協助企業從自我診斷、規劃發展藍圖到實踐智慧生產,運用IOT、MES+等技術與系統,建構科技化智慧經營與生產管理體系,使生產營運最適化、價值最大化,提升企業競爭力。

製造業智慧生產規劃與建構

是否您企業的生產排程、良率監控與生產數據管理還大部分依賴人工?面對顧客的小量多樣化生產需求與各種緊急插單,是否讓您忙於應付?這些問題在智慧製造的情境中,都將得到更好的解答。未來智慧生產將不再是企業競爭優勢,而只是基本競爭條件,CPC將幫您從現狀走向未來。

猜你喜歡

AI快速進行各產業,帶來破壞式創新,哪些企業結合AI技術再造生產力?

CPC著眼於競爭力基礎源自於生產力,在工業4.0下須先推動生產力再造,開發成熟度評量,配合政策輔導企業發展智慧製造,建置學習體驗道場,整合MES+系統為企業落實發展智慧製造。

現今多數企業在執行設備保養工作時,因無正確的設備保養觀念與管理及技術人員,多依靠設備工程師的經驗來進行管理,到設備故障後才開始進行修繕,故無法降低設備故障率,尤其於短暫停機上之損失更是無法統計與解決,設備人員所需的維護技能亦無法有系統的管理與傳承,因此造成了企業許多潛在的損失,而為了因應此種狀況,IoT設備管理監控、AoI技術與CPS應用的觀念隨著智慧製造的風行,成為了企業解決上述各項問題的萬靈丹,但真的有這麼容易嗎?是值得企業深思的。

防火管理人訓練複訓班 - (斗六班)

上課時間 2026/11/13 ~ 2026/11/13

機器學習輔助研發數據分析並達到快速開發成果 - 請自備電腦(軟體 Microsoft 365) - LINE@ID:@274aywrg - 陳宗成老師

上課時間 2026/05/08 ~ 2026/05/08

國際貿易實戰操作與案例詳解

上課時間 2026/11/25 ~ 2026/11/25

供應商品質管理實務研習班

上課時間 2026/03/12 ~ 2026/03/12

韌性領袖-點燃你的內在領導力 - 第二梯

上課時間 2026/07/15 ~ 2026/07/15

防火管理人訓練初訓班 - (南科班)

上課時間 2026/09/10 ~ 2026/09/11

社群經營精通:Facebook、Instagram、YouTube、TikTok全方位攻略 - 第二梯 - 請自備筆電

上課時間 2026/10/14 ~ 2026/10/14

高空工作車操作人員安全衛生教育訓練班移工班- 越南籍-使用越南語 - 課程費用優惠中 - 日間班 - 勿先繳款請等候通知

上課時間 2026/10/13 ~ 2026/10/16

職場必學的智能影片與品牌實戰-從生成邏輯到影像創作實戰 - 職場必學的智能影片與品牌實戰 - 自備筆電

上課時間 2026/10/19 ~ 2026/10/19

ESG人力資源之整合與應用實務 - 實體+遠距同步

上課時間 2026/06/05 ~ 2026/06/05