市場少量多樣產品需求與供應鏈管理

- 撰文者:

- 2021/12/01 瀏覽數:1452

隨著網路科技發展,資訊速度傳遞快,熟市場消費者更加注重心理層面滿足,對商品的從貨真價實、物美價廉或終身使用,轉變為品牌認同、自我彰顯、情感滿足等個性化消費。而這樣的發展趨勢,也帶動了產品特性朝向少量多樣與產品生命週期短的方向發展。

而對於製造端的企業而言,生產的特性,自八零年代起,生產與消費的關係逐漸轉為供過於求,製造業從推式生產(計畫生產, Make to Stock, MTS),轉變為拉式生產(接單生產, Make to Order, MTO)。

拉式生產根據預期所需完成的產量,而向前規劃工序,不但能夠減少原料庫存,更重要的是,能夠讓生產單位明確地掌握產量及生產進度。但是由於拉式生產需要搭配的各種主客觀條件(持續改進、知識管理、員工自主管理等),絕大部份的製造廠都無法達到理想情況。

豐田(TOYOTA)則因為成功施行TPS(Toyata Production System)的看板系統,透由看板系統控制工廠內每一道製程(Process),針對需要的產品在需要的時間內生產需要的產品,完善”向前”的生產流程,而大大提高了公司的競爭力。

若TPS的兩大核心:JIT(Just in Time)與Kanban(看板管理),揭櫫了生產最佳化的真義,吾人以更加寬廣的角度觀之─從中心廠擴展到衛星廠,以整個「鏈」觀之, 則不免存在「局部最佳化」的弊病─為了降低中心廠庫存,反而將庫存的壓力轉嫁到衛星廠。

網路時代的競爭,是產業鏈的競爭,是時間的競爭,是速度的競爭。面對客戶少量多樣的訂單,面對市場汰換快速,產品生命週期縮減,企業重新思考與審視「供應鏈管理」(Supply Chain Management, SCM),追求從零件供應商、製造開發商、批發零售商等,從生產到販賣過程的效率,從局部最佳化的角度,轉變為夥伴關係,透過整體供應鏈思維,追求整體最佳化,完善供應鏈生態系統。

企業營運活動,旨在將不同的功能串聯,創造公司的價值鏈(Value Chain),價值鏈由主要活動,如生產製造、行銷等,以及支援性活動構成。而公司與其所處產業上下游串聯互動,組成更大的價值鏈系統,也就是所謂的供應鏈(Supply Chain)。

故供應鏈雖然透過資訊科技加值,可以做為一項管理工具,但其實供應鏈管理與企業核心價值、資源投入方式、組織策略等等,是息息相關的。

供應鏈的定義,依據美國生產及存貨管理協會(APICS):第一,從原料至成品最終消費的過程中,鏈結供應商和使用者公司的程序;第二,公司內部與外部,所有涉及產品生產與服務提供的價值鏈。

換句話說,供應鏈涵蓋了從供應商、製造商、配銷商、零售商乃至最終消費者間,所有產生之物流、金流(與物流方向相反)以及資訊流(串聯支持物流與金流)。良好的供應鏈管理,可以降低採購成本,穩定供應來源(如關鍵零組件策略性採購);穩定生產排程,加快產品換線速度;降低存貨提高現金流量,優化配銷條件提高服務水準等。

良好的供應鏈不易建置,最主要的原因在於長鞭效應(Bullwhip Effect),即供應鏈最終端的需求,其傳遞的訊息與製造商相距甚遠,層級太多,如同傳話遊戲,越往供應鏈上游(傳話遊戲尾端),變異與失真越大,也就是需求越失真。

供應鏈失真的主要原因包含:真實需求不易推估,訂單與資訊處理之前置時間,此外批次訂購少量出貨,市場價格變動過快等,此外實務上為了搶生產排程、或是達到訂購數量等,誇大訂單數量亦時有所聞。

綜合上述特性,企業(廠商)對於上下游之間的需求,應透過提升雙方資訊交流的比例,降低不確定性、降低批量與價格的變異性,減少誇大訂單與前置作業時間,並建立策略聯盟關係。

過去乃至於今日,企業之間交往的思維,都是互相不讓對方看到底牌,而各自提出對自身企業最有利的條件,批發商提高一塊錢賣出,往往意味著零售商損失一塊錢。對於「部分最最佳化」的追求,有礙鏈與鏈之間的競爭。

供應鏈管理最迫切的議題就是根本性打破過往的合作方式,雙方透過資訊分享的方式,以全體最適為目標,進行意見交換與相互協力合作,即以夥伴關係為基礎,建立雙贏(Win-Win)關係。透過資訊共有,夥伴更容易相互了解,發現問題,進而促進業務效率提升,長久更強化雙邊信賴關係,進入正向循環。

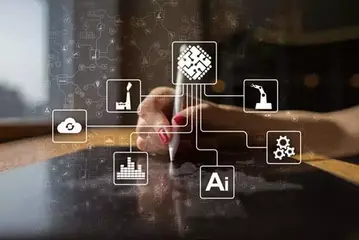

隨著資訊科技(IT)進步,即使是中小企業,也有機會透過網路等方式,搭配ERP系統等,建立適宜的供應鏈管理系統。供應鏈管理系統幾個重要的功能包含「生產計劃功能」、「生產物流統合計畫功能」、「需求管理」、「交期管理」等。供應鏈管理並不僅是系統導入,我們更應從影響供應鏈管理理論甚鉅的限制理論(Theory of Constraints),來思考改善手法。

TOC由以色列的高德拉特博士(Eliyahu M. Goldratt)創立,顧名思義即是找出系統的限制加以管理,打破將局部績效的加總視為整體績效總合的想法,將局部觀或成本觀重新審視,建立與定義組織整體性目標,聚焦(Focus)改善流程與被改善系統,彌平現狀與目標的差距,創造競爭優勢。

卓越經營服務團

CPC身為提升生產力、品質力之機構,責無旁貸地挑起產業振衰起敝的重責大任,承襲過去工業自動化服務團之精神,協助企業克服經營管理瓶頸,邁向卓越。因此,成立卓越經營服務團,以顧問服務、顧客滿意進而創造顧客成功為目標,策略思維乃以二次生產力運動與生產力再造為訴求;以跨產業為區隔,鎖定服務族群;服務能量含括第三級產業與跨域整合。

企業內訓服務諮詢

引領前瞻學習成長文化、推動創新知識價值方案,是CPC的使命也是我們永遠的承諾。一站式的企業內訓服務:滿足企業委訓需求,量身規劃打造專屬性課程並提供完備的委訓服務。

猜你喜歡

企業於供應鏈整合時,資訊共通標準的建立有助於獨特優勢的累積與整體產業發展,本文藉由國外文獻研究、標準案例研究與國內個案訪問,對我國中小型企業建立共通標準之機會予以探討。結果顯示台灣中小型企業對於本議題的認知相對片面且參與動機不足,可能落入如PIBA-CIQC般失敗的陷阱。供應鏈中共同遵守標準的出現很大程度上是產業演化的結果,因此產業生態系的建立相當重要。SCOR在管理方法上提供了模板,而如SMB計畫、公版連網平台則為標準的誕生打下了堅實的基礎,說明我國中小企業雖未達建立共通標準階段,卻是發展共通標準的關鍵時期。

TOC為從瓶頸管理出發,藉由持續性地去除「瓶頸」與「限制」,達到營運的改善與追求最大利益。在實際運作上,TOC必須從顧客導向出發,實施的基礎在於充分達成共識的企業文化、績效管理以及策略願景的結合。

過往競爭力的要素是品質(Q)、交期(D)、成本(C),但當下則已轉變為創新(I)、速度(S)、價值(V),而這更考驗產品製造的「敏捷度」;CPC將生產力再造輔導手法打造MES+系統,並經由手冊、智慧製造實體體驗學習場域等方式,協助企業建構新生產力人才與商業創新模式,厚植台灣產業生產力資本的根柢,助攻台商打入全球關鍵供應鏈。

2020年初爆發的COVID-19新冠病毒疫情,加上中美貿易戰和大環境的影響,全球發生了斷鏈危機,各國間物流受阻、供應商交貨延遲的情況,對製造業產生了嚴重的衝擊,同時也衝擊了全球消費產業,零售、餐飲業營收下滑,企業面臨種種困境,供應風險大大提高。無論是製造業或綜合零售業,後疫情時代的產業供應鏈與全球趨勢與經營環境的變化息息相關,企業必須瞭解公司內部,以及外部環境,清楚知道本身在整體商業環境中之立足點及優缺點,電子化之程度以及估算導入供應鏈所需花費之成本和效益,隨時關注核心客戶的需求與動向,快速回應,依公司營運目標擬訂商品採購計畫,與供應商進行採購議價談判與交易條件協商,確保商品品質及供貨交期穩定。

燈塔工廠當前已成為全球智慧製造的標竿典範,該專案由世界經濟論壇與麥肯錫顧問公司針對特定工廠進行評選,針對完成工業4.0部署之廠房給予燈塔工廠認證。這些由軟體驅動、整合單線、整機整場,乃至供應鏈的業者運用前瞻數位科技打造生產標竿與建立生態系。獲選業者從技術、供應鏈、新創合作的角度,逐步成為智慧製造中的造局者。

SBTi 科學基礎減碳與表單填寫實務 - LINE@ID:@274aywrg - 遠距教學 - 請自備筆電 - 原3/25-26

上課時間 2026/04/27 ~ 2026/04/28

從錢坑到金庫的煉金術-揭開餐飲庫存管理的獲利天機

上課時間 2026/05/18 ~ 2026/05/18

工作規則訂定、核備與勞資會議成立、備查實務操作

上課時間 2026/04/23 ~ 2026/04/23

防火管理人訓練複訓班 - (高雄班)

上課時間 2026/06/02 ~ 2026/06/02

Excel基礎函數實戰:新手也能輕鬆上手 - 自備筆電

上課時間 2026/09/10 ~ 2026/09/10

VDA 6.3:2023製程稽核人員訓練 - 第一梯

上課時間 2026/06/11 ~ 2026/06/12

履約管理與爭議處理

上課時間 2026/03/30 ~ 2026/03/30

機水電工程估價人員培訓班 - 兩週假日班

上課時間 2026/06/06 ~ 2026/06/14

防火管理人訓練初訓班 - (臺南班)

上課時間 2026/10/19 ~ 2026/10/20

溝通零距離_打破職場壁壘的黃金溝通術 - MBTI版

上課時間 2026/10/06 ~ 2026/10/06