從製造到智造的藍圖規劃》活用工業4.0、IoT的智造新商模

- 撰文者:

- 2022/01/17 瀏覽數:622

要打造工業4.0的綜合系統,須先用理想樣貌描繪出生產系統的宏觀設計,這點很重要。宏觀設計應該包含課題在內,盡可能完整描繪出理想樣貌,將整體狀況「可視化」,也就是盡全力描繪出理想情境。課題可在實行階段逐一解決,同時提昇生產系統的水準。

就方法而言,各產線要制定出未來5~10年的展望,同時明確創新理念。為了實現該創新理念,在每個實行階段要逐漸突破各種課題,以全體最佳化為目標。如果只做部分改善,恐怕會先從能做的開始,使得對策缺乏系統,難以達到整體最佳化。反過來說,概念不明確的創新舉措很難引發突破。

符合工業4.0的5個主軸

生產系統設計若要符合工業4.0,在宏觀設計上必須考量許多要素。製程設計的基礎是考量生產對象產品的多樣化或縮短產品生命周期等限制,同時以高效率生產為目標。這種設計作業,方法與CIM時代相同。

第1個設計主軸是製程設計→作業設計→自動化,必須設計高效率生產系統、維持管理高效率生產系統的品質監測系統、設備維護系統及蒐集工時管理實績數據的系統(製程的宏觀設計)。

第2個主軸是投入材料到出貨為止,盡可能採用流線生產(單件流)的無庫存生產。為了實現同步等量化,在產線設計與製程設計等階段應採用進行流線生產的宏觀設計,在設計流線生產的同時,改善和提昇設備速度、縮短品項切換時間、改造設備進行混合生產,同時用最佳排程對應複雜的生產指示。這稱為「製程規劃」。

第3個主軸是從調度、生產、出貨、物流可一氣呵成且流暢進行控制的生產管理系統化。至今,各公司進行各種努力,從大量生產方式到多樣少量或個別接單生產,有各種管理方式。此外,因為ICT的發展,使套裝軟體也很充實,比較容易依各公司的特性活用套裝軟體。所以要活用以生產管理為主軸,善用資材調度管理、庫存管理、JIT零件物流等資訊,建構一套機制(生產管理系統)來支撐彈性且高效率的生產。

截至目前,這也是CIM概念延伸上的對策。到了工業4.0,必須活用CIM的上位階層資訊,設計一套系統,將工廠運用最佳化。至今是硬體>資訊,所以資訊系統常被實務生產系統牽著鼻子走,但是到了工業4.0,將會演變成硬體=資訊或硬體<資訊。我們認為資訊會成為生產系統創新的契機。資訊系統具有智慧判斷功能後,即使既有的實務生產系統沒有太大的改變,依舊能即時讀取現場資訊,由電腦依現場狀況進行最佳的生產排程或生產資訊指示,這樣就能實現流線生產。

現在只要投入費用和時間,便可蒐集各製程的製造條件、設定參數或加工後的測量數據,做出某種程度的分析。生產投入指示、安燈指示或零件供給系統等,可和高階的生產管理資訊系統連動,活用在自動倉儲或自動搬運車的控制上。在限定範圍內可做到從設備方監控生產結果的QCD相關數據,有無偏離基準,同時調節製造條件參數,進行穩定生產。生產管理與製程管理面上,可賦予各單品ID(Identification)資訊,蒐集製程通過資訊,進行個別產品單位的生產管理指示。但這只是在預先設定好的範圍內進行邏輯處理,無法對應超出預測的異常狀況或例外狀況。

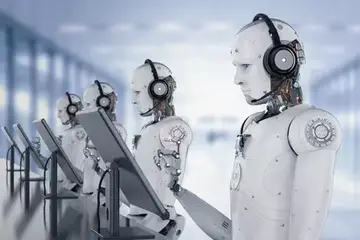

工業4.0的目標是用多個感測器蒐集隨時在變化的生產狀況,依故障或個別產品進行最佳指示。過去是由經驗豐富的資深生產管理負責人進行對應,但今後可讓電腦進行判斷。必須教導電腦該蒐集哪種資訊,及該用哪種演算法處理。現階段,只有人類才能撰寫演算法。

第4個主軸是用網路連接顧客或供應商,活用IoT的系統設計。目前已經能透過衛星通訊或網路來監控顧客的使用狀況數據並進行維護。此外,還有遠距離資訊連接的案例,企業將海外生產工廠的產品檢查數據傳回日本,在日本進行趨勢修正管理後,再將修正點回傳海外工廠等。至今是做單方向的製造資訊提供,有了IoT後,遠距離也能進行雙向的資訊溝通,讓製造更具功能性。

IoT的相關技術與AI人工智慧(Artificial Intelligence)技術,其進步令人驚豔。具自我學習功能的AI也有研究上的進展。但要活用在製造技術、生產管理、製程管理等工廠的所有管理上,還需要一點時間。

要用心撰寫電腦用的演算法,必須將生產現場蒐集到的大量數據加工,透過分析大數據找出提昇附加價值的法則。蒐集這類製造資訊,描繪出高度的工廠管理系統,將其活用在生產判斷或生產設備的控制上,就是第5個主軸的生產系統設計。

最後,將設計好的宏觀設計整理成基本設計書,經公司內部評估後,將其定位為工業4.0創新計畫,成為今後的詳細設計或是實施階段的指針,這樣的設計作業就是宏觀設計。

突破工程障礙的建議

強大的實務生產系統是指能高效率生產、流線生產,並具備高品質的工廠。生產系統創新是指描繪宏觀設計(包含課題的設計),同時確實進行改善和創新以達成目標並累積成果。為建構工業4.0,則有以下課題應解決

1.對應多品項

製程規劃的突破,以打造高完成度的流線生產。實現單件流的整流化(單元編排、U形產線、小型專用產線化)、同步化(同步周期時間提昇設備速度、混合生產化)、可對應多品項的設備創新(活用多軸機器人、縮短品項切換時間)

2.穩定生產化

製造品質的穩定化(提昇品質精度)、設備的穩定運轉(排除設備損失的對策、TPM等)、徹底推動5S或定位管理。

3.高速化

提昇設備速度以實現高效率生產。高速化的課題是技術創新(不影響製程品質或產品精度)、發熱、振動與噪音對策等突破。此外,還必須謀求設備的改造、更高的投資報酬率。

4.製程創新

高效率生產還有另一個技術突破,開發新工法削減製程數或設備開發等。

雖然無法直接解決問題,但必須充實能引發突破的生產技術管理。1990年代起,外包化和工廠移轉海外加劇,企業內的生產技術已經被削弱。生產技術人員的不足、專案經理的技能不足、年輕技術人員的實力不足等問題顯著,甚至出現自我封閉的專業人員只願意做限定的專業。在這樣的狀況下,要推動突破就必須讓生產技術人員在年輕時學會突破的推動方式。

推展突破的3步驟

突破是指解決困難的課題。設計開發人員習慣用功能展開思考法,但生產技術人員不同,較習慣採用坊間現成的技術(稱為「模式發想思考法」),會用功能展開思考法進行問題解決的生產技術人員相當稀少。進行突破是指分析物品在製造技術下的變化(加工、處理或設備運動的物理、化學、工學機制),用邏輯性的方法掌握問題。

依照問題分析與解決進行突破工程的展開手法,步驟如下所示:

1.設定理想姿態當作目標(宏觀設計的展開)。宏觀設計就是前文所述的內容。

2.透過現狀分析,明確與理想姿態之間的差距。現狀分析會依據應突破的目標採用各種不同的分析手法,重點是盡可能量化目前的實力程度。

3.分析無法徹底縮短差距的要因。

「要因分析」的流程是不斷問「為什麼」,同時假設問題的發生要因,透過驗證讓假設變成真實。這種問題分析與解決(PSP)是藉由假設到驗證的連鎖過程,來追究做不到的真正原因,然後加以解決,使其能夠達成。因為是處理技術問題,可用物理化學法則或工學法則建立假設,然後依內容進行驗證。許多技術人員了解思維模式,但只有極少數的人能在實務上發揮。在問題解決上,我們常看見很多人採取經驗法則,也就是利用其他公司的成功案例或過去的經驗法則找出某個原因的結論。一般來說,有7成的問題靠經驗法則或許能解決,但剩下3成必須仰賴「要因分析法」。這類殘留的問題會成為慢性問題而被擱置。但要達成高遠的目標,就不得不對應這3成的問題。

追究做不到的真正原因,主要是指技術的極限、投報率的極限,在這個階段不會追究管理面和工廠體質面。如果追溯原因到管理面或體質面,課題只會愈來愈多,有時會需要長期的對策。在突破工程部分,主要聚焦在技術面的問題。透過要因分析進行突破,必須盡可能依照自然科學帶動思考,否則會找不到解決問題的線索。重點是必須從物理化學法則或工學法則,分析問題解決對象的變化機制,透過假設與驗證,挖掘出真正的原因。

【完整內容請見《能力雜誌》2022年1月號,非經同意不得轉載、刊登】

能力雜誌

《能力雜誌》(Learning & Development),為中國生產力中心的出版媒體,以打造「經營管理的品牌+職場價值的推手」為編輯宗旨,提供讀者學得來的經管知識,以及容易用的職場技能,幫助讀者成為能動、能靜、能自主學習的職場菁英、專業經理人。

猜你喜歡

台灣政府近年整合產官學研各界資源,大力推動智慧機械產業,目標是希望能與德國提出之「工業4.0」看齊。而台灣企業在面對「工業4.0」浪潮來襲,應該具備什麼思維呢?

2020年初開始,全球各國家陸續面臨新冠肺炎(COVID-19)肆虐,台灣許多產業也受到嚴重的衝擊。這次的疫情,許多工廠被迫停工,全球供應鏈也面臨斷鏈危機,讓更多企業體認到轉型的重要性。當各國還正在與新冠肺炎奮戰的時候,台灣企業面對後疫情時代,對於工業4.0的推動,是否也應該「超前部署」呢?

連接設備,傳感器,機器和軟件的能力實現了這種實時的快速數據收集。這使管理人員能夠改善流程或在故障發生之前進行預測,同時機器可以自動優化自身,診斷問題或更有效地進行配置。

自動化下一步:結合RPA與AI代理人解決產業挑戰 - 第二梯 - (實體+遠距同步)

上課時間 2026/11/12 ~ 2026/11/13

倉儲管理實務與案例分析

上課時間 2026/05/08 ~ 2026/05/08

採購 × 合約管理的 AI 導航圖 - 生命週期的全流程應用 - 需攜帶設備演練

上課時間 2026/05/27 ~ 2026/05/27

營造業職業安全衛生業務主管在職教育訓練班(南科班) - 日間班 - 請上傳原始證書

上課時間 2026/05/29 ~ 2026/05/29

荷重在一公噸以上之堆高機操作人員安全衛生在職教育訓練 - 台南下午班 - 請上傳原始證書

上課時間 2026/03/16 ~ 2026/03/16

持續改善(Kaizen)手法與技巧

上課時間 2026/03/19 ~ 2026/03/19

IPQC製程管控實務運用訓練

上課時間 2026/08/31 ~ 2026/08/31

策略性薪酬與升遷制度設計與管理

上課時間 2026/04/21 ~ 2026/04/21

新時代員工領導法.老資深管理法與不斷層運作

上課時間 2026/09/17 ~ 2026/09/17

如何運用三T(TPS.TPM.TQM)工具提升管理績效 - 第一梯

上課時間 2026/06/03 ~ 2026/06/03