數位精實管理系統平台架構規劃與導入

- 撰文者:

- 2025/04/14 瀏覽數:1114

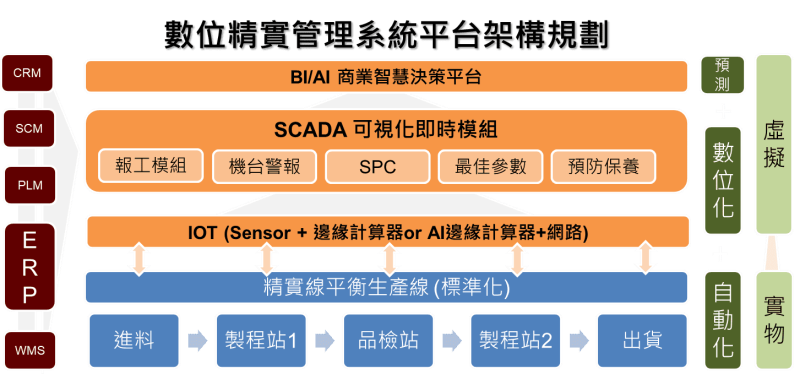

數位轉型若搭配精實生產為基礎,所做出來的數位系統串接才能達到真正的品質/交期/成本的目標。數位精實關鍵重點放在於產線現場先進行精實管理規劃,再進行數位化IOT/SCADA/MES串接,最後串回ERP、WMS等進銷存系統即時回饋與可視化監控,如下圖所示。其步驟如下:

精實生產規劃建置步驟

- 降低變異

產線工站作業標準化與降低浪費,先將產品生產各工站標準化工時,並先將產線7大浪費(等待浪費、搬運浪費、不良浪費、動作浪費、加工浪費、庫存浪費、製造過多浪費)先盤點出來改善並標準化後降低製造流程變異。

- 線平衡

產線平衡規劃與改善,將產線各工站進行CYCLE TIME、直通率、資源計算,再依照產品需求產出的目標計算Takt Time節拍時間,進行工站切割或整合,讓每道製程都能平準化產出時間,達到生產順暢流。

- 後拉生產

後拉生產規劃與建置,開始將產線工單指令怎麼規劃可以利用「看板」從最後一道工站規劃生產指令往前每一站要前一站的半成品需求,以及還有各站超市備料的警示通知,線外要提早先備好生產數量的物料,讓線內生產站點可以依照「看板」需求直接生產不停頓。

- 持續改善

最後還要建置每站PDCA不良品異常處理流程與異常停機處理流程。

數位工具規劃建置步驟

- 降低變異數位工具結合

最常見的就是可以結合IOT數據擷取方式+SCADA可視化監控,進行相關浪費或異常警訊(三色燈、警報聲、Line通知、mail通知)、機台參數蒐集與最佳化監控、E-SOP、E化查檢自動調適、預防保養通報等。若能將各站連線自動化生產,強化治工具與自動檢測工具,減少各站點變異更佳。

- 線平衡數位工具結合

結合MES工單製令,將各產品資訊、各工站的標工、生產相關資源都輸入進MES基礎資料,數位化已經規劃好的線平衡生產流程;再搭配上APS先進排程即時反饋生產人機料法環變異與調整工單排程,即時監控與反應。

- 後拉生產數位工具結合

結合現場各站點可視化生產指令看板與警報、補料通知機制,現場線內線外下達指令機制建立,並搭配動線規劃後的VGA自動補料或半成品移動,讓設備依照各站需求進行站點移動與站點補料機制。

- 持續改善數位工具結合

通常使用到MSA、SPC、異常單E化、機台停機E化、設備維修E化通知與改善循環流程建置。此部分要結合到產品(果)跟人機料法環(因)相關異常數位化通報與原因分析、持續改善機制E化建置。

數位精實管理(Digital LEAN)

因應數位轉型與工業4.0的浪潮,數位精實生產即為因應及時生產、小量多樣生產等未來生產需求態樣,在原有精實生產的概念下,配合企業經營現狀與發展的需求,引導企業結合應用ICT及IoT等相關技術與系統,在合宜的成本下,進行升級轉型之收法,將於每個發展階段產出具體的成果,真正強化企業的總合競爭力。

製造業智慧生產規劃與建構

是否您企業的生產排程、良率監控與生產數據管理還大部分依賴人工?面對顧客的小量多樣化生產需求與各種緊急插單,是否讓您忙於應付?這些問題在智慧製造的情境中,都將得到更好的解答。未來智慧生產將不再是企業競爭優勢,而只是基本競爭條件,CPC將幫您從現狀走向未來。

猜你喜歡

精實的思維及運用雖始於汽車產業,但不是只有製造業、生產端才需要推動精實,追求精實生產,現今各行各業皆競相導入精實的概念及工具。服務業也紛紛將精實思維與做法導入服務流程。

企業的經營可利用疫情關係按下暫停鍵的此時,透過導入數位精實生產(Digital LEAN)來調整企業的體質,強化企業的免疫力,讓免疫軍團的「量」與「質」同步提升,順勢增強企業創新競爭力。

為協助中小企業將管理需求在有限的資源下就達到數位或智慧化管理模式,中國生產力中心提出以數位精實管理為核心,應用工業監控系統SCADA(Supervisory Control and Data Acquisition)來整合現場儀表及各項數據的做法,讓企業能以低成本的方式達成現場管理可視化到透明化的程度,讓企業主管能在短時間內即透過應用物聯網(IoT)等相關技術,並連結企業內各個系統或個人建置之資料庫,以現場戰情室監控看板(Dashboard)方式展現,使管理者可即時掌握現場狀況。

本文在探討隨著臺灣2050淨零轉型政策的推動,產業界在智慧製造轉型中面臨的碳排放挑戰。傳統的智慧工廠建構雖然提升了生產效率,卻也帶來了高度的電力需求並與減少碳排放的目標形成矛盾。為解決此問題,建議結合精實管理的七大浪費改善原則,以探討碳減量的可行方向。具體而言,透過適時生產、流程優化、物流最佳化、製程精簡、庫存控制、無價值動作消除和品質管理等手段,來降低碳排放。這些改善方向不僅有助於實現智慧製造,同時也促使企業朝向更環保的綠色生產模式邁進。

案例式導讀履約管理防禦工事讀本與日本工事寫真計畫導入應用_聚焦在中小規模工程 - 第二梯

上課時間 2026/10/17 ~ 2026/10/18

進出口通關實務

上課時間 2026/09/08 ~ 2026/09/08

可程式與智慧電表及變頻器通訊整合應用班

上課時間 2026/09/03 ~ 2026/09/24

品質工具在改善活動推行的運用

上課時間 2026/07/09 ~ 2026/07/09

【ESG永續發展系列課程五】企業減碳策略規劃與管理制度導入

上課時間 2026/11/06 ~ 2026/11/06

8D手法-提升問題分析與解決能力 - 3/23改3/26

上課時間 2026/03/26 ~ 2026/03/26

臺灣職安卡--營造作業一般安全衛生教育訓練6小時 - 3人以上享團報優惠

上課時間 2026/03/24 ~ 2026/03/24

AI賦能:Gemini x NotebookLM 全方位效能實戰班 - 遠距教學 - 第二梯

上課時間 2026/10/03 ~ 2026/10/03

固定資產管理與盤點實務 - 達開班標準

上課時間 2026/03/25 ~ 2026/03/25

道路危險物品運送人員專業訓練班 - 初訓班:周五夜間及周六日(日間) - 3/31前報名(槽車3600元/貨車3300元)

上課時間 2026/04/10 ~ 2026/04/12