漫談SPC統計製程管制之成敗

- 撰文者:

- 2020/01/29 瀏覽數:14568

屬於二級產業的製造業,是台灣經濟起飛時期的原動力,主要重點是將原料經由加工製造過程(或流程)轉變為最終可銷售的產品或服務。”產品”是經過被定義的規格下(定義規格者包含客戶、製造商本身、供應商…等),在經過”受控制”的人、機、料、法、環加工流程後,產出”符合規格”的產品。

這句話看似簡單,但其中存在著非常多的變異。簡單來說,規格只有一個,但是製造可能要做出1個,或10個、或100個、或1000個一模一樣的產品(依照產品需求特性而定),做出來的產品越接近規格目標值(Target),客戶就會覺得產品品質越好。

但是,製造也不是神,無法做出每個產品所有規格都一模一樣準確落在規格目標值上,所以在規格目標值外,增加了正負公差、單邊公差…等規格,只要產品做在雙邊規格、單邊規格以內,都算滿足客戶規格要求。

目前越來越多少量多樣產品的商業模式出現,規格一直在變,製造產線要快速反應產品的規格變動要求,並達到客戶要求,這時若無法做到數位化即時品質管制監控,每個製程站點快速反應品質變異,就會造成做出來後才發現良率過低需要重工,或是流到客戶端後的客訴增加,最終公司的失敗成本可能影響更嚴重。

要做到數位化即時品質管制監控,建議先將原本最終良率監控,更往前走到每個製程站點即時on line SPC統計製程管制監控。

大家一定很奇怪,SPC不是早就行之有年了嗎? 稽核每次被問一定會做的事情,且客戶每月每季要的製程能力Cpk都有提供,但是對於實際良率提升沒有感覺很有用阿? 這中間存在的迷思,讓我們一一往下探討吧。

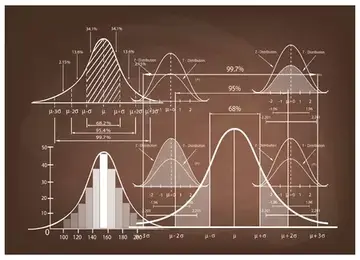

迷思一:Cpk超過1.33,但是最終良率並沒有達到4倍標準差(意指沒有達到預估的不良率63.34ppm or良率99.99%)? 或是最終良率很好99%,但是各站SPC所計算出來的Cpk並沒有這麼佳?

反思→可朝兩個點來思考一下:

- 請問各站的製程站點的製程規格(USL/Target/LSL)是否合理?

“製程規格”與”產品規格”有時會一致,有時會更往下展開到材料特性規格,或是材料經過加工後的半成品特性規格。最常出現的問題就是”製程規格的定義無法釐清”。

製程規格誰該定義? 製程工程師會說:”當然是RD研發工程師要定義,我們怎麼會知道產品要求的規格是多少?”,RD研發工程師會說:”我們是做產品的規格,客戶產品規格清楚,但是再展一階製程規格時,全新產品時,就只能做個實驗後,抓最佳解來定義。若是製程沒甚麼太大變動,就沿用原本製程規格吧。”

這時該如何去規範合理的製程規格呢?其實這應該連結到DFM(Design for Manufacture)的概念,新產品設計初期,RD研發單位在設計製程規格時, 就應該找製程單位(工程/生技...)先了解投產工廠的關鍵製程站點的製程能力,再檢討出初始的製程規格,經過小批量驗證後,重新調整成合理量產品的製程規格,若有特殊材料或新材料導入,也需重新確認投產工廠的製程能力是否有所偏移,並重新調整相關系統參數。

所以,RD研發部門應該與製程部門依據SPC持續觀察到的製程能力共同來制定製程規格方為上策。製程能力隨著人、機、料、法、環在變動,製程規格不可能永遠不變動,所以,每季或每半年的製程規格檢討,或是檢討的規則是必須制定且持續進行的。

- 各站製程能力Cpk是否有跟最終良率進行相關性分析?

常聽到工廠主管說我們公司的最終良率都是95%以上,但是卻忽略了是第一次良率?還是經過重工後的最終良率? SPC管控的Cpk製程能力是當站良率,但過程中又增加了很多重工流程、報廢流程後,最後當然跟最終良率無法相關連,若是將各站點的當站良率與重工率、報廢率都統計分析,與最終良率相去不遠(還是會有些許落差,但是已可預估最終良率)。

且SPC能利用趨勢規則提早預防超出規格的不良品發生,讓當站良率第一次就能提升到99%以上,減少各站更多的重工與報廢。這才是SPC真正的發揮之處。

.png)

迷思二:有導入SPC統計報表,每天都會請產線人員、QC人員或IPQC人員手動輸入SPC量測數值,但是看起來都有在規格內或是正負三倍標準差內?並沒有甚麼用處? 還不如請QC每天走來走去巡檢開產線異常單。

反思→當然沒有用處,產線人員每天檢驗抽查都來不及了,還要手動Key in SPC表單,常常整天做完現場檢測後,再拿著紙本將量測數值手動輸入電腦,這時候產品就算有超出規格或正負三倍標準差,也已經流到後面站點很難追溯了。或是製造有要求各製程檢測站每次檢測完就要手動輸入,但是現場一急又造成很多人工輸入錯誤,異常誤判狀況,產品真實問題更難體現。

所以,若要減少人員變異造成的SPC不及時或錯誤,製程管理者應該先將製造流程畫出來(或是利用Control Plan/QC flow chart),重新盤點各製程站點的產品檢驗站量測機台或量具,是否可以直接量測數值後,利用IoT方式,直接將現場量測數據自動連結拋轉到on line SPC chart上面,並連結異常管控流程,出現異常及時通報製程工程師或是設備工程師去現場確認問題、原因,並紀錄之,方能達到利用數據持續改善的目的。

若是現場真的無法自動串連數據,製程品保改善成員也須協助現場人員想辦法防呆輸入錯誤問題與及時問題的解決,並需要協助規劃異常處理流程,考量現場可方便執行性與正確性。

迷思三:有架設SPC系統,On line SPC即時性雖然夠,但是一上線出現一大堆的fail異常通知信如雪片般飛來,根本來不及處理釐清異常原因,或是抽幾批即時處理後發現該產品沒有問題又放行了,所以後來就不相信SPC了。

反思→這裡出現兩個問題值得探討:

- SPC 8個檢驗規則是否合理運用?

SPC剛上線時,建議管控者先開啟一個規則(OOC: Out of Control limit)即可,因為SPC是希望能在沒有不良品出現時,及時預警異常發生,也就是縮小當站製程變異(人、機、料、法、環影響)為目的,所以若一開始就開啟所有規則或多個規則,會無法釐清變異原因,反而造成工程師疲於奔命,無法聚焦問題解決,因為”變異”不是一天、一個月就能解決,需要分層、分類去解決才能有效解決問題,找出原因。

當OOC不會再出現後,再開啟其他規則,繼續管控更多的共同變異原因。這樣逐步才能讓當站的製程能力持續改善,並穩健提升。

- SPC使用人員是否能進行數據分析與分層分析?

一開始上線的On line SPC,通常會出現異常紅點一堆,這實屬正常,這時SPC管控人員須要先知會老闆要有耐心,習慣看到變異,先不要馬上要求在一個月內全部正常,若是真的這樣做,那SPC可能就會失真或是真正變異又被隱藏。

再來,SPC管控人員需要去解析當站SPC chart,利用班別、機台別、人員、批次、材料廠商批料號去層層解析可能造成的變異原因,才能提出更有效的改善方案,進而降低變異產生,當變異都能管控時,要往智慧製造的道路也不遠矣。

迷思四:我們工廠是少量多樣生產,所以每張SPC chart的規格會一直變,每個產品能蒐集到的數據也很少?不太適用?

反思→其實SPC chart不是只有一般聽到的Xbar R chart 、Xbar S chart,P chart,針對少量多樣產品,規格變動頻繁的產線,可以利用short Run SPC chart即能解決此問題,能在同一個製程站點,不同產品規格放在同一張SPC chart上,利用先將各種規格normalization後,即可看出當站製程的製程能力。

這只是舉例,可以依據各種狀況下,找出適合的SPC chart,進行製程監控,等到能完全掌控變異後,因為數據都能在系統中,就可以進一步往異常原因與解決方案知識管理後的預測模型發展,可以做到持續改善的進階版,做到真正AI智能製造的品質管控。

猜你喜歡

張課長是押出成型課的課長,近日,技術員向他反映生產的過程當中必須經常調機,導致生產計畫無法如期完成,究竟張課長要怎麼做,才能找出問題點?以按時完成生產計畫。

統計製程管制(SPC Statistical Process Control),顧名思義就是『運用統計的方法來管制製程』。換言之,在工作中依計劃蒐集數據資料,應用統計方法來衡量和分析一個製程的變異,也就是利用一些手法來監控製程的變異,指出變異來源以進行改善,其目的是要使製程維持在管制狀態並改善製程能力。那麼統計製程管制SPC應該如何使用呢?首先我們必須先認識統計製程所使用的主要工具包含:查檢表、直方圖、流程圖、魚骨圖、散佈圖、柏拉圖、管制圖。

由基礎的統計理論,探討SPC應用的方法,闡述正確的SPC使用方法與適用時機,進而運用到製程管制中。本文介紹SPC八大管理規則、SPC三倍標準差、SPC製程能力指標、SPC資料被判定異常所代表的意義。智慧化生產崛起,對於資料挖礦與大數據分析的需求日益增加,企業必須進行即時化的資訊串聯與分析決策,利用SPC更可利用開發線上系統及聯網等應用,讓生產產品更可以獲得品質關控與良率改善與提升。

統計過程控制(SPC, statistical process control)已經是當今生產製造中一項不可或缺的工具之一,掌握其中的訣竅並將之應用得淋漓盡致者,將能夠提高產品的良率並降低成本,為公司獲得更多利潤,在製造生產過程中取得領先的地位。

製造業物料管理實務問題分析與解決對策

上課時間 2026/05/05 ~ 2026/05/06

臺灣職安卡-營造業一般安全衛生教育訓練(南科班) - 6小時(限本國籍) - 進廠台積電適用 - 公家機關工程必備

上課時間 2026/04/10 ~ 2026/04/10

改善管理效能,擺脫領導困局

上課時間 2026/09/09 ~ 2026/09/09

基層幹部(TWI)-工作關係研習 - 請收到上課通知後再進行繳費

上課時間 2026/07/29 ~ 2026/07/29

工廠精實管理實務

上課時間 2026/09/04 ~ 2026/09/04

Word達人職場文書處理全攻略 x 高效編輯與AI輔助寫作技巧 - 王仲麒老師

上課時間 2026/11/02 ~ 2026/11/09

工作管理與執行力提昇研習班

上課時間 2026/06/17 ~ 2026/06/17

營造業工地主任220小時職能訓練課程 - 第一類科考前複習班 - 針對情境題分析 - 本班最多45人

上課時間 2026/04/25 ~ 2026/04/25

商務OFFICE實務應用班

上課時間 2026/07/21 ~ 2026/07/21

向上賦能:如何讓你的主管成為你最強的職場盟友 - ✨掌握向上管理心法 - 從「下屬」蛻變為主管最信任的 Go-to 人才!

上課時間 2026/12/16 ~ 2026/12/16