淺談以MOM推動製造價值鏈數位化管理-以機械加工產業為例

- 撰文者:

- 2024/05/14 瀏覽數:492

近幾年智慧製造在各國政府政策重視與企業努力實踐下已躍升為製造業發展主軸,對大多數企業而言,了解其定義進而擘劃轉型發展藍圖成為當務之急。

美國標準與技術研究院NIST(前身為國家標準局,NBS)在2016年2月發佈的《智慧製造系統標準的當前景像》(Current Standards Landscape for Smart Manufacturing Systems)報告中,提出智慧製造生態系架構,其完整度及對標準之全面涵蓋性或可作為企業理解與規劃智慧製造推動策略時可作參考。

在其定義中智慧製造關鍵能力有四:生產力、敏捷力、品質力及永續力,前兩者為企業核心競爭策略中的成本控制,後兩者則為差異化。

- 生產力

是產品製造過程中輸出與輸入的比值,通常製造規模越大,生產力會提高,生產成本會降低。

- 敏捷力

則是在競爭環境下對連續而不可預測的變化產生快速而有效的反應,促使企業可以生存與發展的能力。

- 品質力

為最終產品符合VOC設計規格的程度,同時亦衡量產品的創新與客製化能力。

- 永續力

則與環境衝擊、員工安全與幸福、經濟可行性等ESG元素相關。

該文揭櫫智慧製造生態系(Smart Manufacturing Ecosystem)分為三個主軸:Business(供應鏈),Product(產品),Production(生產),藉由這三個主軸之間進行更緊密的串聯互動,形成更快的產品創新周期,更高效的供應鏈,並讓生產系統產生更大的靈活性。

這個架構將企業經營整體維度納入考慮範疇,以多維度相互關聯解釋現實商業環境,也呈現未來智慧製造的複雜系統姿態。

.png)

我們可發現在此架構中,產品生命周期、生產周期和商業周期聚集和交互的核心為製造金字塔(Mfg Pyramid),製造金字塔由企業經營層的ERP(Enterprise Resource Planning,企業資源規劃系統)、製造運籌層的MOM((Manufacturing Operations Management,製造營運管理)、SCADA(Supervisory Control And Data Acquisition,數據採集與監控)層HMI/DCS、以及現場實體設備層Field Devic,共4個層次所構成,描繪出現實製造現場系統與設備間互動關係。

NIST強調的是在智慧製造現場,設備的自主操作、規劃控制、自我防呆、糾錯修正,這些行為帶來的訊息必須能夠基於「ISA-95標準」,在金字塔內部上下流動。實現從機器設備到產線到工廠,再從工廠到企業系統之間的數據彙整,以實現智慧工廠基於數據的快速決策,優化產量和品質,準確的評估能源和材料的使用,同時可以改善製造現場安全和加強製造業可持續發展。

在這製造金字塔中製造運籌層的MOM(Manufacturing Operations Management,製造營運管理)扮演著中轉角色,涵蓋從生產前準備,生產中設備運行,到生產後結果分析等一系列步驟。

MOM 可以彙整底層SCADA層提供即時的生產數據,提供整合性全方位供應鏈視角,讓製造業者可以更有效率地管理整體供應鏈的各個環節,從而應對供應鏈的不確定性。往上提供給企業經營層提供製造業者更準確地預測需求、更即時地調整供應鏈策略,以應對各種不確定性。根據這些數據調整生產策略,以達成可持續發展的目標,幫助管理者了解生產現況,以及即時做出決策。

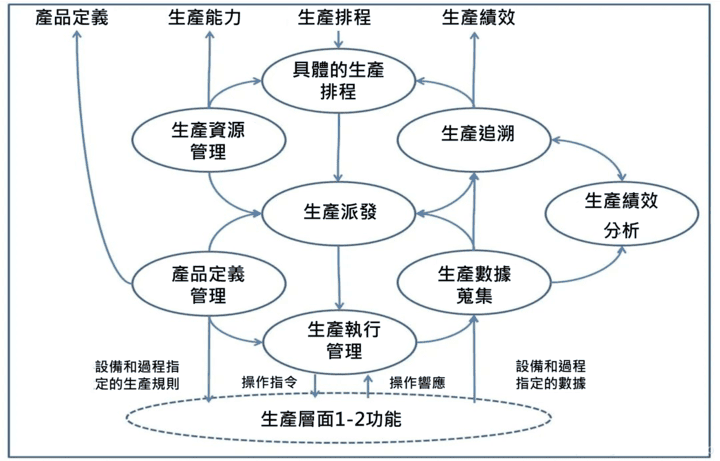

要完整呈現前述MOM流程需要從「產品定義」、「生產能力」、「生產排程」、「生產績效」四個面向展開具體流程,如下圖所示。

從「產品定義」確認其製作流程與工序安排、工藝條件設定,再搭配「生產能力」的所需人機料法環等資源投入就可進行「生產排程」展開,並透過派報工(check-in、check-out)掌握整體投入產出進度狀況,有效管理整體供應鏈的各個環節情況,近幾年熱門發展的機聯網更讓此面向資訊掌握更貼近現場實際場景。

有了排程規劃與執行實績「生產績效」自然可以進行衡量計算,方便我們評估流程設計與執行差異,科學化提供相關決策資訊,達到更準確地預測需求、更即時地調整供應鏈策略目標。

筆者試以一家模具廠為案例作為實踐說明:

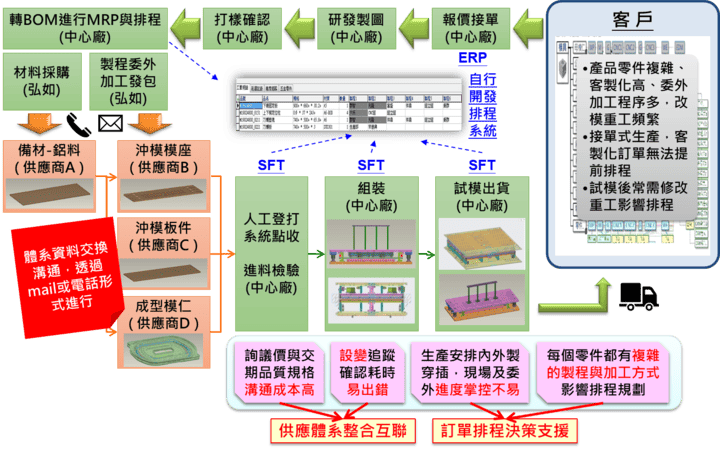

案例廠商為模具廠,每套模具有上百個零件,每個零件有數十道加工製程,每道製程至少5道工序,現況由大生管於鼎新ERP進行排程,並依工序製作條件及成本與廠內設備稼動狀態,進行委外託工或廠內自製。

委外託工走採購流程進行發包、廠內自製則直接派發至SFT系統進行派報工,生產進度執行狀況再由大生管會同採購及廠內生管,彙整供應商與廠內進度形成整套模具進度,人工彙整作業繁瑣,缺乏即時性,至少1天落差,且易生疏漏。

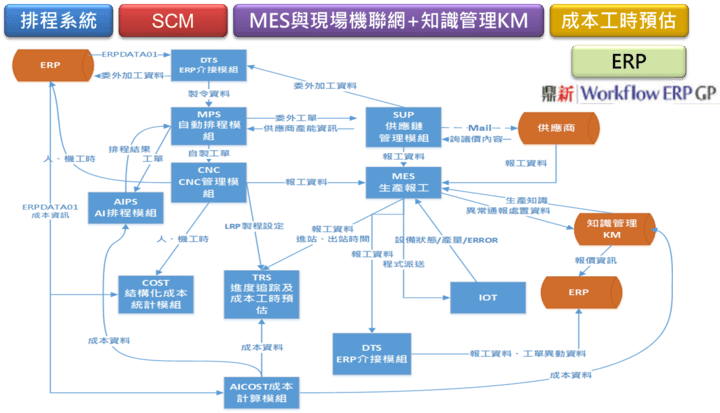

為解決此因系統功能劃分造成之作業不變,參照前述MOM架構,以運籌概念結合排程系統、SCM、MES、IoT建構供應鏈雲端智慧運籌,如下圖所示,以排程來調控整體資源安排與執行情況回報,以成本工時做為績效衡量標的,過程中形成KM,進行PDCAS改善循環。

透過NIST的智慧製造生態系架構,我們可以很清楚將企業實體經營型態與智慧製造模型進行對應關聯,有系統層次的去理解如何建構達成智慧製造,另外,基於「ISA-95標準」的資訊串接建構MOM架構有助去除資訊系統整合間的歧義,確保不同設備與系統在智慧製造架構下均能自由地進行數據交換與利用,並可進一步透過數據分析和自動化技術,能夠幫助製造商提升營運效能,並應對各種挑戰,發揮管理價值,提升企業整體製造韌性。

數位精實管理(Digital LEAN)

因應數位轉型與工業4.0的浪潮,數位精實生產即為因應及時生產、小量多樣生產等未來生產需求態樣,在原有精實生產的概念下,配合企業經營現狀與發展的需求,引導企業結合應用ICT及IoT等相關技術與系統,在合宜的成本下,進行升級轉型之收法,將於每個發展階段產出具體的成果,真正強化企業的總合競爭力。

製造業智慧生產規劃與建構

是否您企業的生產排程、良率監控與生產數據管理還大部分依賴人工?面對顧客的小量多樣化生產需求與各種緊急插單,是否讓您忙於應付?這些問題在智慧製造的情境中,都將得到更好的解答。未來智慧生產將不再是企業競爭優勢,而只是基本競爭條件,CPC將幫您從現狀走向未來。

猜你喜歡

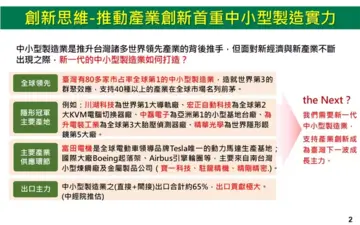

中小型製造業是推升台灣諸多世界領先產業的背後推手,但面對新經濟與新產業不斷出現之際,新一代的中小型製造業如何打造?

紡織業與成衣及服飾品製造業在供應鏈數位串流、智慧機械導入與人工智慧應用上,面對的是國際石化原料及農牧業的波動,卻又必須同時面對末端市場顧客需求的快速變換。快時尚潮流消退後所必須面對的,是數位轉型下美學與機能並存的市場。

金屬製品製造業在供應鏈數位串流、智慧機械導入與人工智慧應用的需求上,圍繞著以品質為主軸展開的數位轉型,然而許多業者卻自認缺乏轉型的急迫性,需要標竿案例來增加信心。

談到供應鏈的數位轉型,由於我們已經太習慣用製造業的方式來思考供應鏈,所以都會從供應鏈串聯該如何數位化開始,但今日,數據本身就能產生價值,所以,新的供應鏈思維,並不再只限於供應鏈的數位化,企業可以從自身的數據處理能力,考慮打造以數據為主體,而非以既有實體零件為主體的供應鏈,用以創造新價值。

地緣政治緊張局勢加劇、貿易政策頻繁調整、供應鏈安全需求的提升,驅使企業重新檢視生產基地與供應鏈布局。在全球經濟快速變遷的背景下,供應鏈數位轉型,成為企業提升競爭力的關鍵。然而,從數位化到數位優化再到數位轉型,每個階段需克服不同的挑戰,如何有效管理分散的數據、實現技術簡化與標準化,並充分利用AI 進行自主決策和自動化,成為企業亟待解決的課題。

ERP與MES展開與運作實務 - 第三梯

上課時間 2026/09/10 ~ 2026/09/10

人力資源部門(人資)應掌握的稅務知識

上課時間 2026/08/03 ~ 2026/08/03

GenAI 時代的 Kanban 成效管理技巧-讓交付變可視、決策靠數據 - 用 Kanban 讓「效率」真正被看見 - 、被衡量、被改善!📈

上課時間 2026/11/26 ~ 2026/11/26

國貿中如何「報價」及其技巧

上課時間 2026/07/08 ~ 2026/07/08

創意講師教學技巧-實務篇 - 非同步數位教學 - 非實體課程

上課時間 2026/07/13 ~ 2026/07/27

門市人員服務品質與顧客滿意提升技法

上課時間 2026/06/25 ~ 2026/06/25

產品設計與發展之驗證與確認

上課時間 2026/05/07 ~ 2026/05/07

APQP先期產品品質規劃 - (3rd)新版 - 已達開班人數門檻

上課時間 2026/03/18 ~ 2026/03/18

自我工作執行力與效率提升

上課時間 2026/05/22 ~ 2026/05/22

關鍵行銷21堂行銷術

上課時間 2026/09/01 ~ 2026/09/01