現場Layout

- 撰文者:

- 2015/01/22 瀏覽數:15577

一、前言

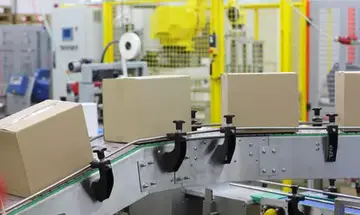

企業隨著營運的發展中,面對市場變化營運點擴張、土地合約問題等眾多因素下,後續面臨的問題就是廠房的重新覓尋,然而除了考量廠房的位址選擇外,廠內的設施若要重新進行規劃時,如何進行重新佈置也讓企業傷透腦筋。

就部份的中小企業在遷廠或擴廠的決策中,最常見的方式往往是採用現物現況轉移進行佈置,卻往往忽略了舊有的現場佈置方式存在的問題點與未來生產之產品與產能上的差異,假若能在規劃的同時同步進行思量與建構,就能將空間做有效運用,以達到地盡其利、貨暢其流之綜效。

二、現場規劃主要施行作法

在現場規劃的過程中,具體而言掌握的方向即是以未來公司整體營運方向進行展開,確保人員、物料、設備、環境、安全皆能在有效規劃下發揮最大效益而達成其目的,而本文就其主要施行作法分歸納如下述,包含:

- 未來主要產品確認。

- 相關產品製程關聯性調查。

- 細部產能分解。

- 廠房雛型繪製。

- 小批量試行。

- 檢討改善。

- 確認施行與標準化。

三、現場規劃施行步驟

企業進行規劃若能掌握上述重點內容逐步展開,那麼在規劃的同時就能有條不紊的進行梳理,並將產出資訊做為日後合理化之標準,才能降低日後重複修正的困擾。

以下就具體展開步驟進行說明:

- 產品數量分析(product quantity analysis , P-Q分析)

先行調查近年與後續規劃發展的訂單數量與產品種類以ABC分類,再對分析的項目作成圖表分析,對照出圖表中主要產品種類對照的數量間關係,作為後續資料分析的基礎,如圖一。

分析的主要目的乃是以八二法則的分類方式掌握核心產品,作為後續展開基礎,在規劃上才能確保符合產線生產需求,並有效的提升生產效率。

.jpg)

圖一 P-Q分析

- 產品製程歸納

在確認主要產品後,將產品以製程工段分解展開,確認其製造過程中的差異,如表一。

然而在歸納過程中,因應各企業接單模式不同,範圍涵蓋有自有品牌(Own Branding & Manufacturing , OBM)、設計加工(Own Designing Manufacturing , ODM)與委託代工(Original Equipment Manufacturing , OEM)的不同模式,而對照出的製程也必然有差異的狀況發生,在此時就必須思考將生產差異較大的產品獨立開來,或將廠房區域先進行不同生產模式區隔,再分別確認其佈置型態。

其常見形態就包含產品線佈置、製程佈置、群組佈置、固定位置佈置與混合佈置等方式。

.jpg)

表一 製程工段表

- 產能製程分析與設備調查

顧名思義就是針對各製程產能的數量進行調查,主要是把握現有的生產方式,調查各產品的產能、人員工時、在製品、週轉量、設備、夾治具、工作台、搬運設備數量與通道寬度、電力設備等資料,以確認作業時的效率與使用空間、工段人數、各設施空間,作為佈置與優化調整之依據,如表二~表四。

此階段若熟捻IE手法的製程程序分析、操作程序分析或線圖分析等手法,亦可配合進行運用,使調查的資料能連串產出,並經資料分析後找出最佳生產產能的方案來進行佈置。另外在消防設備、通道的佈置因牽涉法規限制,所以在規劃時宜先確認,以及當有設立觀光走道時,則需將空間預留。

.jpg)

表二 機台資料調查

.jpg)

表三 作業人數調查

.jpg)

表四 在製品空間調查

- 廠房Layout與試行改善

當資料蒐集完成後,廠房空間的佈置需等比進行繪製並小批量模擬試行,確認設備是空間否能確實安置、樑柱空間是否影響生產、人員與設備操作動線是否良好、搬運設備與通道運輸是否合宜、週轉空間與備料空間是否則足夠與水、電、油、氣安置是否衝突等,都是在此階段考量範圍內,而在試行後仍要進一步的檢討與修正,才能確保其效率有所提升與規畫的完整性,如圖二、圖三與表五。

.jpg)

圖二 改善前設計方案

.jpg)

圖三 改善後設計方案

.jpg)

表五 黃色動線改善後每次循環作業總時間、距離比較

- 實施與標準化

最後在交付施行後流程與作業的標準化需同步進行修正,以因應新的佈置方式可能會產生流程上的變化,例如,生產批量與工段人員的增加或減少、領發料作業調整、搬運模式變更、進出入管制等現象與績效指標與考核的調整等,就必須在流程或作業的標準化上需進行必要的公告或修正,也才能符合將實際作業與流程同步規範制定到位。

四、結語

就現場Layout概念與原則而言,如同購置房屋後的裝潢佈置一樣,若能善加運用其裝潢技術與方法巧思的來進行佈置,就能建構自己心目中的理想空間。現場Layout亦是如此,假使事前能細心規劃,將更勝於事後不斷的矯正改善,誠如古語有云:與其臨渴掘井,不如未雨綢繆。在現今嚴峻的競爭的環境中,企業若能在規劃同時就能開始重視,且擅用IE觀念與手法來提升效率,相形之下就能在起跑點奠定勝利根基,進而成為高效能的企業典範。

製造業智慧生產規劃與建構

是否您企業的生產排程、良率監控與生產數據管理還大部分依賴人工?面對顧客的小量多樣化生產需求與各種緊急插單,是否讓您忙於應付?這些問題在智慧製造的情境中,都將得到更好的解答。未來智慧生產將不再是企業競爭優勢,而只是基本競爭條件,CPC將幫您從現狀走向未來。

企業內訓服務諮詢

引領前瞻學習成長文化、推動創新知識價值方案,是CPC的使命也是我們永遠的承諾。一站式的企業內訓服務:滿足企業委訓需求,量身規劃打造專屬性課程並提供完備的委訓服務。

猜你喜歡

生產線平衡分析為量化組裝作業的損失的主要方法之一,透過測量個個作業員的作業時間,確認與生產時間的差距,其主要的損失對象為等待的時間。生產線平衡改善分析手法以及相關的圖表使等待之時間無所遁形,進一步的運用多能工、ECRS、及IE改善手法…等手法於提升生產線平衡改善上,有效減低成本以強化企業競爭力。

丁董事長有自己的品牌產品,近年來想另闢ODM與OEM的戰場以提昇公司的營業額,無奈客戶參觀工廠後,認為原物料與在製品占用生產空間太多,生產線可能無法應付未來的訂單需求。究竟丁董事長要如何解決這個問題?

對製造業而言,生產線是主要的管理對象,是分秒必爭的一個重要部門,一天二十四小時浪費一分鐘就少了一分鐘的生產實績,雖然可以補救,但補救所產生之成本勢必增加,因此會侵蝕企業之利潤,但商譽損失往往是很難補救的。面臨競爭激烈且利潤微薄之今日,是故,如何做好生產線管理提升企業競爭力,其重要性由此可知。

在全球競爭日益激烈,瞬息萬變環境中,市場需求端轉為少量多樣,而產品生命週期變短,如何減少浪費、降低成本,有效運用資源提升產品競爭力,成為即需解決的問題;本文章從精實生產的五大基本思維架構,且為了提升製造現場的效率與效能,從消除不能提高附加價值工作中的七大浪費,並以藉由持續性的改善,以降低企業營運管理成本,快速生產模式來回應市場需求為主要目標。

教授如何導入精實生產的單元式生產步驟,來提升生產彈性化,以因應客戶需求;從產品數量分析、計算節拍時間、分析操作程序圖、分析流程程序圖、CELL工站及工序設計、供料模式建構、U型佈置、人員走動分析的八大步驟,使得生產可依客戶需求進行生產模式的調整,從提升訂單準交率、降低生產成本、提高產品品質,以達到精實生產的目的。

主管與人資必備三大面談技巧:招募、績效(在職)與離職面談

上課時間 2026/05/15 ~ 2026/05/15

薪酬留才管理實務

上課時間 2026/04/22 ~ 2026/04/22

新版ISO 14001:2026環境管理系統內部稽核員培訓班 - 需考試

上課時間 2026/09/17 ~ 2026/09/18

缺氧作業主管安全衛生教育訓練班(南科班) - 日間班 - 兩人以上優惠價,每人2250元 - 請勿繳費待上課通知

上課時間 2026/03/25 ~ 2026/03/27

AutoCAD 2D基礎班 - AutoCAD 2024版

上課時間 2026/05/13 ~ 2026/06/08

抽樣檢驗與抽樣計劃

上課時間 2026/07/09 ~ 2026/07/09

SolidWorks 零件設計班

上課時間 2026/11/12 ~ 2026/12/22

海空運輸保險實務與理賠爭議解析班

上課時間 2026/10/21 ~ 2026/10/21

公司營業費用及所得稅扣繳申報解析班

上課時間 2026/10/19 ~ 2026/10/19

ESG永續報告書專案管理 - 請攜帶電腦

上課時間 2026/10/21 ~ 2026/10/21