如何善用價值溪流圖進行企業流程改善

- 撰文者:

- 2017/05/04 瀏覽數:21530

在輔導公司時 ,很常聽到客戶的生產副總、廠長提到該如何提高生產效率,我通常會建議先提高生產效能在提高生產效率,總經理問我:效能與效率差異在哪裡?

其實,效能是”do right things”,而效率是”do things right”,生產過程中存在浪費,往往造成效能無法提升,因為工時與資源沒有花在有價值的流程上,透過精實生產的理念,應該要界定出哪些是有附加價值的活動,資源有限所以我們要作對的事,以提高企業的生產效能。

然而到底精實生產的概念該如何建立與執行,一般而言,為了避免顧此失彼,必須要以面的角度俯瞰整個流程,從中選擇瓶頸項目進行優化與改善,以下就為大家介紹精實管理的基本原則與理念。

(一)精實管理的基本原則

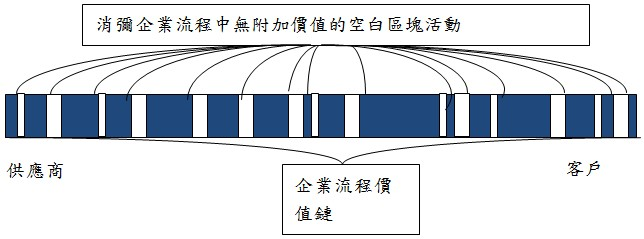

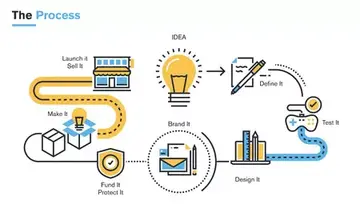

在企業流程中存在許多被忽略的浪費,到底哪些是有價值的流程,從(圖一)結點 ,很簡單的說明在企業出貨給客戶前須要由供應商進行採購流程,中間經過企業中的各種流程(產、銷、人、發、財),將原料經過價值附加變為成品再交貨到客戶手上,產生企業銷貨收入,若能致力於消除非必要的無效價值附加流程,將能大幅提高企業的利潤,降低虧損產生的可能。

根據統計,一般企業中有價值的活動僅佔5-15%,換言之無附加價值的活動高達85-95%,因此存在很大的可改善空間。

圖一 企業流程價值鏈

一般來說,在企業進行精實生產學習的時候可以參考以下步驟開始執行

- 定義有價值的流程

務必要由客戶的觀點來看,哪些流程是為客戶的需求增加價值的

- 繪製產品的價值溪流地圖

價值溪流地圖必須要能跟企業中生產產品的資訊流、物流勾稽並反映產品與服務的實際移轉狀況,同時必須繪製出現況與未來想達到的方向的價值溪流圖。

- 連續流的建立

當確定企業內的價值流 ,接者思考的是如何讓價值流的過程無價值的流程降到最低 ,建立起連續流,就好像交響樂隊的演奏 ,連續而不中斷

- 拉式系統的建立

只提供客戶需要的拉式流程取代大量生產需要備庫存的概念想法

- 持續改善,沒有最好只有更好

(二)如何定義"價值流程"與"非價值流程"

在企業中的各個流程,若是在解決客戶訂單需求所必需的程序即是"價值流程",而且客戶通常認為這些程序很重要,因此必須在第一次處理時就把事情做對,才是真正的具有附加價值,而無附加價值的項目通常包含"排隊/走動/尋找所需的東西/等待/問問題/重工/檢查/驗證/無效的移轉動作...等等。

許多學員對於如何定義價值的程序並不熟悉,故引用兩個工具"Kano Model"與"SIPOC程序"進行解說定義甚麼是有價值的程序。

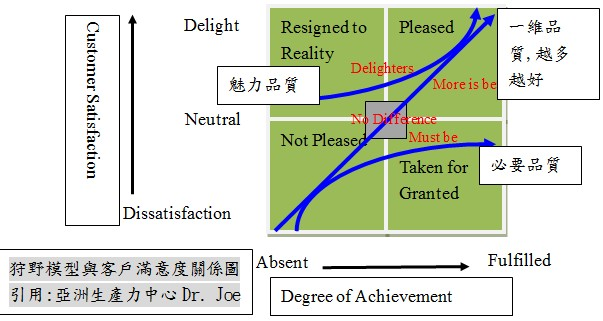

Kano Model中呈顯的是有客戶滿意度與產品達到客戶需求的二維項限圖,由於客戶滿意與產品提供的滿足程度並不完全是呈顯線性的一維關係,我們可以對於現行所提供給客戶的產品或服務所產生的活動對應Kano Model中,是屬於那一種類型(Delighter/More is better/No difference/Must be)以判定這些活動是否是有附加價值的活動。

但要注意的是客戶滿意度是會隨者時間是會變化的,舉裡來說,早期中華電信的黑金剛手機又大又重,但當時每天排隊購買的人潮還是很多,因為當時客戶的需求是只要能夠無線打電話就好滿意。

反觀現在手機的需求不但要輕、要薄還必須有時尚感及兼具上網功能,客戶對於產品的滿意度在Kano Model中是會隨時間而變化的,這也是我們在分析產品在各項流程中是否具備價值時必須要注意的,因為隨時時間的演進不同的產品客戶的滿意程度都不一樣。

圖二 Kano Model

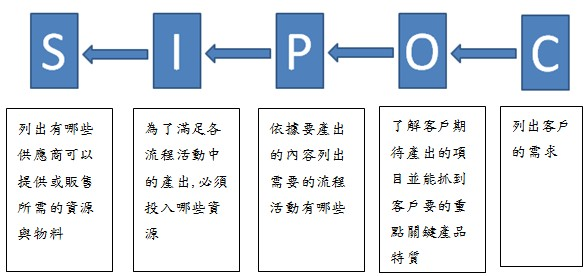

S-I-P-O-C模型一個簡單的工具找出流程中的價值活動,從供應商到客戶端的流程思考,定義出在這流程中有意義的價值活動,這個方法很簡單,他是由客戶需求往前倒推的概念去定義出哪些流程是必須存在的,那即是有價值的流程(圖三)。

圖三 SIPOC模型

- 思考邏輯 :

- 客戶需要甚麼?

- 我要產出甚麼特質的服務與產品才能滿足客戶的需求?為了要達到產出這樣的產品與服務,

- 我必須要有哪些流程才能完成這樣的產品?

- 為了要讓企業內部員工完成流程,需提供甚麼原/物料?(資源)

- 哪些供應商可以提供?

(三)繪製企業的價值溪流圖

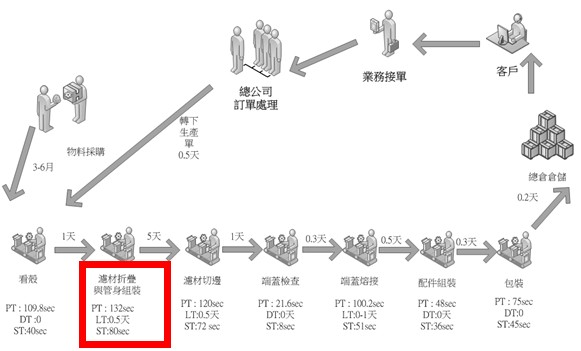

在前面兩個步驟協助學分辨哪些是有價值的流程後,我們要再了解浪費的類型有分為八種(庫存、製造過多/過早、不良品、 搬運、加工、動作、等待、訊息傳遞太多人),並且把中客戶需求的產品或服務對應到企業中所產生所有的流程,繪製成價值溪流圖(VSM)圖四(ABC公司之價值溪流圖現況)。

在圖中我們要先收集各流程的資料集(包含PT作業時間、ST標準工時、LT 前置時間、批量,機器稼動率…等),這樣可發掘出在為客戶附加價值過程中不連續流程的浪費有哪些。

圖四 ABC公司之價值溪流圖現況

(四)如何對影響流程的不連續流進行改善(How to identify "Flow Stoppers")

不連續的流程中一定存在浪費,初步來講可以先回歸精實管理中提到的八大浪費,進行思考與歸類,再者針對浪費產生的原因,應用魚骨圖尋找造成原因。

同時在確認出關鍵要因後可再利用柏拉圖來針對影響流程中不連續的部分挑選影響最大的問題點進行改善,並進行要因分析後,排定對策進行改善,可有效提高整個流程的效能及效率。完成後,再進行PDCA循環持續去優化整個流程。

以圖四(ABC公司的生產線況)為例,由於營運型態為訂單式生產為主,客戶需求希望為4天內交貨,以生產流程來看確實可以在當天生產當天專案交貨,可是實際上,轉生產後的生產時間卻需要8-10天的時間才能出貨,與客戶的需求落差甚大,甚至影響下單的意願。

因此從圖四的現況價值溪流圖中,我們找到流程上不連續所造成的幾個問題點,說明如下 :

- 操作時間(PT)與標準工時(ST)差異很大

ABC公司一直沒有設定標準工時,同工序但不同員工的操作時間差異很大,對於生產效率上並未規範,因此在與產線實際檢討後,將標準工時制訂出來,並因此發現生產日報上的操作時間遠大於標準工時加上換模時間與寬放時間,並對此問題進行研擬改善措施

- 動作研究分析:透過人員動作分析有可以改善的地方,並進行驗證。

- 標準化:操作標準化規範與制訂,讓實際操作時間能與標準時間趨於一致。

- 生產製造工站問題分析

- 瓶頸工站換線時間長

但瓶頸工站之產能利用率僅6成,造成瓶頸的原因不是在於設備產能不足,而是現有訂單需求量不需要再補一個專人來再開機生產,但需要突破的換線時間與換線時的膜料損失。

因此研擬推動外部換模程序先架好另一機台,節省換線時間並透過換模動作的標準化,降低各不同換模人員造成的材料損失落差。

- 工站各單件的加工時間(CT)不平準

工站生產模式目前為產品式生產布置,因此看到各單件的加工時間(CT)並不平準,尤其在看殼/摺疊/切邊的三個工段時間不連續,其實滿足不了客戶的需求出貨時間(Takt Time),因此現況是要加班趕工;而前面的幾個工序由於是”功能式布置”,生產較多的在製半品。

故可以考慮進行工站上的工序重新分配調整,進行生產流程的平準化,撫平瓶頸製程引發要加班的問題點 以及建立後拉式的生產工序,搭配進行工序平準化,建立後拉式的連續生產模式以降低在製品的多餘庫存。

- 批量生產模式造成半成品積壓與交期延誤

原本的批量半成品生產模式是為了降低換線的材料損失與工時損失,但實際上多數的摺疊半成品最終卻成為呆料,因此調整生產模式轉為依據訂單需求之排產模式,降低半成品庫存數與浪費之空間,並減少每日清點的庫存管理成本。

而為了達到此一對策之實現,因此對於製造部的排程管理進行調整,依據標準工時排定三日滾動生產計劃,將瓶頸工站之生產排訂在三天之內,並確保訂單轉生產後三天內能夠生產完畢,將原本交貨時間由原本的8-10天內調整到4天內。

一般而言,企業進行價值溪流圖應進行”現況的價值溪流分析”與期待”未來的價值溪流分析”,這樣才有改善的基準,以本案例來講,企業的需求在於將出貨時將由客戶下單後8-10天交貨,希望透過價值流的改善將交期降低到4天之內,如此才有改善的基準點。

但基於許多企業對於未來的描述並不清楚,甚至連現況的問題點都抓不到重點,在此建議可以先做現況的價值溪流圖,待將一眼看出能改善的不連續流程分析與對策後,再開始著眼在未來期待達到的方向,進行再次的精實改善 。

本案ABC公司透過價值溪流分析企業內部並進行相關改善後,達到以下之效益:

- 人均產值提高18.8%

- 訂單交期由8-10天縮減為3.2天

- 庫存金額降低超過一千萬元

結論

價值溪流提供整個流程面的思考去進行「面」的改善,可避免掛一漏萬的情況發生,呼應前面提到的要盡可能的縮小流程中的浪費產生,讓流程中的無效流程產生的浪費消失,使得整個流程中有效流程的密度增加,可有效增加公司的效率並提高利潤與節省成本。

數位精實管理(Digital LEAN)

因應數位轉型與工業4.0的浪潮,數位精實生產即為因應及時生產、小量多樣生產等未來生產需求態樣,在原有精實生產的概念下,配合企業經營現狀與發展的需求,引導企業結合應用ICT及IoT等相關技術與系統,在合宜的成本下,進行升級轉型之收法,將於每個發展階段產出具體的成果,真正強化企業的總合競爭力。

製造業智慧生產規劃與建構

是否您企業的生產排程、良率監控與生產數據管理還大部分依賴人工?面對顧客的小量多樣化生產需求與各種緊急插單,是否讓您忙於應付?這些問題在智慧製造的情境中,都將得到更好的解答。未來智慧生產將不再是企業競爭優勢,而只是基本競爭條件,CPC將幫您從現狀走向未來。

猜你喜歡

市場上的服務亂象並非完全無解,導入精實服務(Lean Service)的概念或許不是萬靈丹,卻有助於企業有效擺脫消費程序及供給程序的錯誤連結,設計出更加順暢的服務流程,培養出能夠合理對待顧客的員工,避免製造出更多的消費者困境,讓顧客有機會享受真實的消費樂趣,同時在不增加第一線服務人員工作負擔的情況下,實現企業對顧客的承諾。

隨著公司的發展與擴大,常見公司內部流程會因許多的異常事故、防弊功能、部門分工對立、主管主觀意見、不同客戶的要求…等等因素,導致許多流程出現疊床架屋、只為區分責任、產生無效簽核…等等的狀況,讓公司的流程變成非常冗長而失去了應有的義意,甚或產生許多人員只為了執行流程而非是產生價值,讓公司的成本在無意識中節節高升,並產生許多衝突,最終進入一個惡性循環的狀況,進而侵蝕到公司的競爭力,在這個凡事講求速度的時代,如何應用流程管理(BPM)概念來改善上述問題,謹以過去輔導經驗,整理分享給大家。

隨著環境變化及營業規模的擴大,企業需要隨時檢視整體流程的合理性,使服務(或作業)流程隨時能符合顧客需求,為顧客提供高效的服務。然一個好的流程該如何設計?既有的流程又該如何改善呢?

精實的思維及運用雖始於汽車產業,但不是只有製造業、生產端才需要推動精實,追求精實生產,現今各行各業皆競相導入精實的概念及工具。服務業也紛紛將精實思維與做法導入服務流程,服務業的種類與範疇雖廣,但任何態樣所進行的活動,都是由一連串的流程銜接而成,只要掌握資訊的流向及實體物品的投入與產出,就能勾勒出服務流程。

在全球競爭日益激烈,瞬息萬變環境中,市場需求端轉為少量多樣,而產品生命週期變短,如何減少浪費、降低成本,有效運用資源提升產品競爭力,成為即需解決的問題;本文章從精實生產的五大基本思維架構,且為了提升製造現場的效率與效能,從消除不能提高附加價值工作中的七大浪費,並以藉由持續性的改善,以降低企業營運管理成本,快速生產模式來回應市場需求為主要目標。

教授如何導入精實生產的單元式生產步驟,來提升生產彈性化,以因應客戶需求;從產品數量分析、計算節拍時間、分析操作程序圖、分析流程程序圖、CELL工站及工序設計、供料模式建構、U型佈置、人員走動分析的八大步驟,使得生產可依客戶需求進行生產模式的調整,從提升訂單準交率、降低生產成本、提高產品品質,以達到精實生產的目的。

人才留任與訪談技巧 <留> - <培育力>

上課時間 2026/05/05 ~ 2026/05/05

設計行銷利器-快速上手Canva - 南科班 - 第一梯

上課時間 2026/05/29 ~ 2026/05/29

IATF 16949 六大核心工具應用實務研習班 - APQP、CP、PPAP、FMEA、SPC、MSA - 套裝課程

上課時間 2026/07/09 ~ 2026/07/23

有效掌握現場管理工作實務運用訓練

上課時間 2026/08/24 ~ 2026/08/24

【第41期】總務行政管理師認證班

上課時間 2026/07/09 ~ 2026/08/06

採購績效與內控管理

上課時間 2026/08/18 ~ 2026/08/18

職場永續-打造成長正向思維的職場學 - 嘉義班

上課時間 2026/06/27 ~ 2026/06/27

10分鐘搞定簡報與海報設計!Canva視覺美感速成班 - 🖼️ 不用學設計也能像專業! - 請自備筆電上課

上課時間 2026/07/03 ~ 2026/07/03

企業應了解的外匯市場與風險控管實務_基礎班 - 本課程為會計主管每年12小時持續專業進修認證課程

上課時間 2026/10/01 ~ 2026/10/01

採購合約簽訂與風險管理

上課時間 2026/12/03 ~ 2026/12/03