結合5S活動與TPM全面設備保養的短中長期策略規劃

- 撰文者:

- 2019/11/14 瀏覽數:3805

一、5S長期推動的阻礙

筆者曾輔導多家工廠推動5S(整理、整頓、清掃、清潔、習慣/紀律)活動,工廠推動5S活動後雖有初步的成效,但多半仍停留在現場的清掃與物品的擺放要求,呈現停滯的狀態,且隨著時間日久,擔心恐會又回復到未推動前的狀態,這多家工廠推動5S的共同問題如下:

- 對5S的內涵不了解,以為只是短期的改善工作,對5S的持續改善推動方法不熟悉。

- 對5S與日常工作的關係不了解,未能發展出5S持續改善的工廠運作策略。

- 無明確的5S推動計畫,全員參與的氣氛不足,5S組織的功能失去效益。

二、結合5S與TPM為工廠運作的策略

為了使5S活動不會呈現停滯的狀態,工廠高階管理者須將5S提升為工廠運作的一部分,且能有計畫的執行,筆者建議將5S活動與設備維護的工作結合,並納入公司的策略規劃項目內,推行全面設備保養Total Productive Maintenance (TPM),以零設備異常為目標,除了降低維修成本及增加工作效率外,也能顯現5S活動的持續改善績效。一般分為短、中、長期策略規劃如下圖:

.png)

圖1. 結合5S活動與TPM全面設備保養的中長期策略規劃

短期策略規劃主要在強化5S的整理整頓,並持續進行教育訓練形成全員共識。主要執行計畫如下:

.png)

圖2. 結合5S活動與TPM短期策略之執行計畫

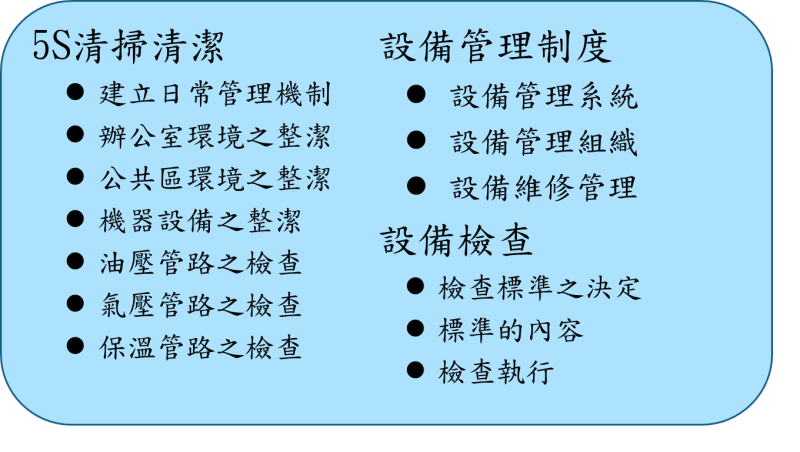

中期策略規劃將清掃清潔的同時融入TPM設備保養機制,明確設備保養的組織規劃與職責,並制定設備管理的制度。主要執行計畫如下:

圖3. 結合5S活動與TPM中期策略之執行計畫

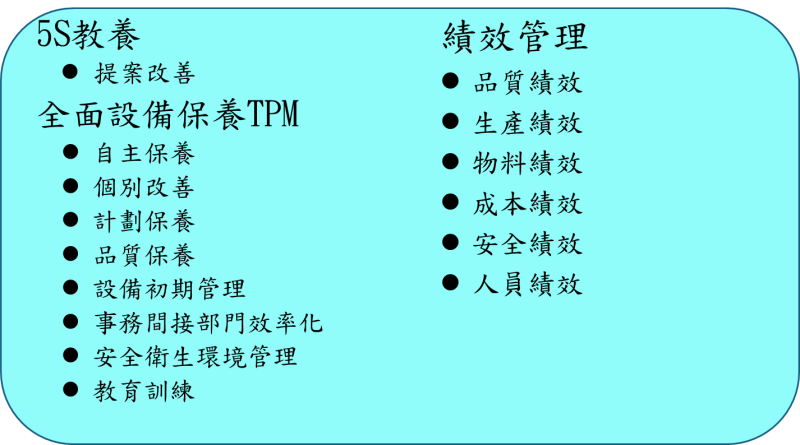

長期策略除規劃將5S教養提升為主動反映問題與解決的提案改善。導入TPM全面設備保養機制,讓全員參與,並收集策略執行的績效回饋。主要執行計畫如下:

圖4. 結合5S活動與TPM長期策略之執行計畫

三、結語

「保持現狀就是落伍」,5S是一切管理的基礎,為求企業的持續精進,必須有創新的改變,將5S活動結合TPM全面設備保養的策略與計畫執行,可使企業5S活動能順利推展,同時導入TPM全面設備保養,並深根於工廠內及每一位員工心中及日常活動中。

猜你喜歡

精實6標準差(Lean Six Sigma,LSS)是用在後來發現一些與品質無關的時間或庫存問題,利用豐田的精實手法,可以讓流程更具靈活變化,運用5S達到消除浪費,彈性地應對內/外環境的變動,而且達到順暢不停滯的目標,許多企業主極力倡導精實6標準差與5S活動結合,代表著公司要同時講究品質與速度、效率的進步,浪費的減少使成本支出降低,才能更有競爭力。

『5S』活動可說是各企業進行改善活動實行相當成功的管理手法之一,目前已發展成為企業推動TQM全面品質管理、TPM全員生產保全、ISO品質管理系統…等活動的基礎工具。因此,不管企業或生產型態如何,從勞力密集的小工廠到現代化工廠,單一門市到連鎖門市,都絕對需要導入『5S』活動,因此持續推動『5S』在其意義上也可說是革新企業的必要活動。

現今顧客對於品質的要求日益增加,因此,產品品質的維持及改善已成為生產活動的重要課題。從另一角度來看,生產現場的自動化與省人化日新月異,生產的主體亦由人工轉到設備,設備的良莠對品質的影響很大。在這樣的基本理念下,以設備管理面來考慮品質的問題,即為TPM中所稱的品質保養,本文將淺談「品質保養」的重要觀念及展開步驟。

企業營運的目的是得到客戶信賴,而持續交易合作創造利潤。企業貫徹5S推行活動後,難道只是持續一直推5S嗎?或更徹底6S、7S…,其實可以將5S管理結合各項技能訓練,連續第二階段將戰線延伸至習慣養成,第五個S素養是長時間訓練而來,持續深化與刺激同仁的改善意願及成效將更為顯著。

自主保養是TPM的核心內容之一,是指在生產線上,由作業員負責設備的日常保養和小修,通過這種方式,確保生產線能夠保持設備處於最佳狀態的高效運行。在實施自主保養的過程中,有7個步驟是必不可少的,本文將從每個步驟的基本內容、實施步驟和意義等方面進行實務與案例探討,旨在為企業實施自主保養提供參考和指導。

田口方法已被廣泛應用於各個產業中,例如電子零組件、金屬製造、民生化工等領域。 田口方法(Taguchi Method)是一種優化產品品質和生產製程的方法,主要是通過分析實驗數據,優化產品和生產製程的設計,幫助我們找到最佳的設計參數,從而提高產品性能和生產效率,從而實現「最小化」變異和成本的目標。本文介紹田口方法的三步驟,並利用舉例來練習此方法。

效率化倉儲管理能力培訓 - 第一梯

上課時間 2026/03/26 ~ 2026/03/26

如何看懂現金流量表及營運資金規劃

上課時間 2026/04/22 ~ 2026/04/22

物流管理精實化改善

上課時間 2026/07/14 ~ 2026/07/14

人力資源與Excel思維管理技巧 - 第二梯

上課時間 2026/06/26 ~ 2026/06/26

文書檔案E化管理技巧班 - Gino老師

上課時間 2026/04/24 ~ 2026/04/24

財務決策分析與運用實務研習班 - LINE@ID:@274aywrg - 李進成老師

上課時間 2026/03/20 ~ 2026/03/20

活用ChatGPT輔助學習Power BI DAX時間智慧函數實務應用 - 建議可自備筆電(Gino老師)

上課時間 2026/05/14 ~ 2026/05/28

主管必備面談技巧:招募甄選精準面談與離職面談 - LINE@ID:@274aywrg - 楊伸太老師

上課時間 2026/04/24 ~ 2026/04/24

採購交期與品質管理實務

上課時間 2026/05/07 ~ 2026/05/07

企業碳足跡及水足跡盤查實務課程 - 南科班 - 實體+遠距同步 - 第一梯

上課時間 2026/04/17 ~ 2026/04/17